Коррозионностойкий выход решетки

Многие заказывающие решетки обращают внимание в первую очередь на механические характеристики – прочность, грузоподъемность. А вот коррозионностойкость выхода решетки… часто остается в тени. И это, на мой взгляд, большая ошибка. Мы, в своей работе, нередко сталкиваемся с ситуациями, когда решетка изначально кажется идеальной с точки зрения прочности, но после короткого периода эксплуатации в агрессивной среде начинает быстро разрушаться. Поэтому, давайте разберемся, что на самом деле означает коррозионностойкий выход решетки, как его оценивать, и почему это так важно.

Почему 'коррозионностойкий выход решетки' – это не просто модное слово

Обычно в спецификациях указывают лишь общую устойчивость материала к коррозии, например, 'нержавеющая сталь AISI 304'. Но это недостаточно. Свойства стали могут значительно отличаться в зависимости от конкретного производителя, условий производства и, конечно же, от окружающей среды, в которой решетка будет использоваться. Например, использование такой же стали в морской среде приведет к гораздо более быстрой коррозии, чем в сухом воздухе.

Мы однажды получили заказ на изготовление решетки для промышленного объекта, где работали с агрессивными химикатами. Спецификации требовали 'нержавеющую сталь'. Мы выбрали 304, применили дополнительную обработку поверхности. Но через полгода эксплуатации, несмотря на все наши старания, появились первые признаки коррозии. Пришлось перерабатывать заказ, используя более высокую марки стали, например, 316L, и уже тогда проблема была решена. Это был болезненный опыт, который показал нам, насколько важно учитывать конкретные условия эксплуатации.

Факторы, влияющие на коррозионную стойкость выхода решетки

На коррозионностойкость выхода решетки влияет целый комплекс факторов. Начиная с материала, конечно. Разные марки стали, сплавы, покрытие – все это играет роль. Но не стоит забывать и про геометрию решетки. В углублениях и стыках решетки чаще скапливаются загрязнения, которые ускоряют коррозию. Поэтому, особое внимание стоит уделять качеству обработки поверхности – отсутствие острых углов и шероховатостей.

Материал: выбор в пользу долговечности

Как уже упоминалось, выбор материала – это краеугольный камень. Нержавеющая сталь – это, конечно, хорошо, но существует множество других вариантов. Например, титановые сплавы, сплавы на основе ниобия, даже некоторые виды пластиков. Выбор материала зависит от конкретных условий эксплуатации, химического состава среды и бюджета.

Поверхностная обработка: защита от агрессии

Помимо материала, важную роль играет и поверхность. Например, гальваническое покрытие, порошковая окраска, анодирование – все это создает дополнительный барьер, препятствующий контакту металла с агрессивной средой. Важно, чтобы покрытие было качественным и равномерным, без трещин и сколов. Мы часто сталкиваемся с ситуациями, когда даже при использовании высококачественной стали, коррозия развивается из-за дефектов покрытия.

Конструкция решетки: минимум 'ловушек'

В конструкции решетки также важно учитывать возможность скопления загрязнений. Например, использование решетки с минимальным количеством углублений и щелей поможет избежать локальной коррозии.

Методы оценки коррозионной стойкости

К сожалению, не существует простого и универсального способа оценки коррозионностойкости выхода решетки. В основном, приходится полагаться на эмпирический опыт и результаты испытаний. Но есть несколько методов, которые могут дать представление о коррозионной стойкости материала.

Химические испытания: ускоренная коррозия

Этот метод заключается в помещении образца материала в агрессивную среду и наблюдении за скоростью его коррозии. Результаты позволяют оценить устойчивость материала к конкретным химическим веществам.

Электрохимические измерения: определение потенциала коррозии

Этот метод позволяет определить потенциал коррозии материала в конкретной среде. Чем ниже потенциал, тем выше коррозионная стойкость.

Визуальный осмотр: выявление дефектов

Самый простой, но не самый надежный метод – визуальный осмотр решетки на наличие признаков коррозии. Но даже при тщательном осмотре можно не заметить скрытые дефекты, которые со временем приведут к разрушению.

Реальные примеры и уроки

Недавно мы изготавливали решетку для вентиляционной системы на нефтеперерабатывающем заводе. Требования к коррозионностойкости выхода решетки были очень высоки, так как система подвергалась воздействию сернистых газов и высоких температур. Мы использовали сплав на основе ниобия с порошковым покрытием. Первые несколько месяцев решетка работала идеально. Но затем, в одном из углов появилась небольшая коррозия. При ближайшем рассмотрении выяснилось, что в этом месте было небольшое углубление, где скапливались капли конденсата. Пришлось срочно заменить решетку, хотя она была изготовлена из самого дорогого материала. Этот случай еще раз подчеркивает важность учета всех факторов при выборе материала и конструкции.

Кроме того, мы столкнулись с проблемой коррозии при эксплуатации решетки в морской воде. Мы использовали нержавеющую сталь 316L, которая должна была обеспечить достаточную защиту от коррозии. Но даже при этом, через год эксплуатации появились первые признаки коррозии. Пришлось использовать специальное антикоррозийное покрытие, что увеличило стоимость решетки на 20%.

В заключение

Итак, коррозионностойкий выход решетки – это не просто технический параметр, а критически важный фактор, определяющий долговечность и надежность изделия. Не стоит экономить на материале и обработке поверхности. Тщательно выбирайте конструкцию, учитывайте условия эксплуатации и консультируйтесь со специалистами. Только тогда вы сможете избежать дорогостоящих ремонтов и простоев. В **China Beihai Glass Fiber Co., Ltd.** мы всегда готовы помочь вам в выборе оптимального решения для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

измельчить

измельчить -

Фенольный формовочный пластик

Фенольный формовочный пластик -

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

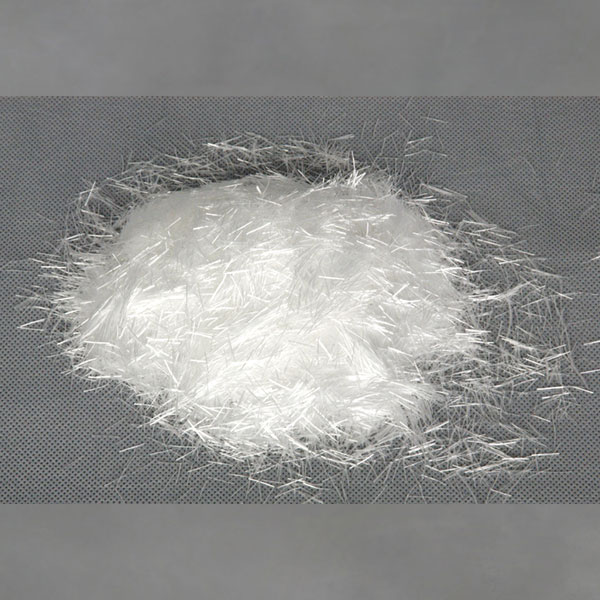

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

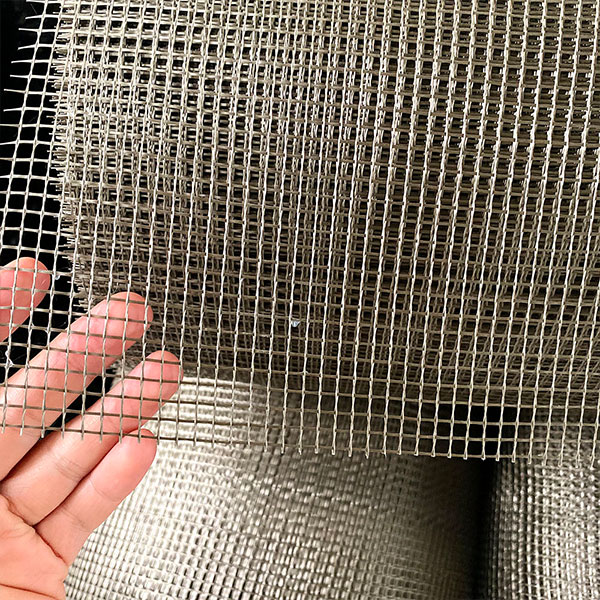

базальтовая сетка

базальтовая сетка -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

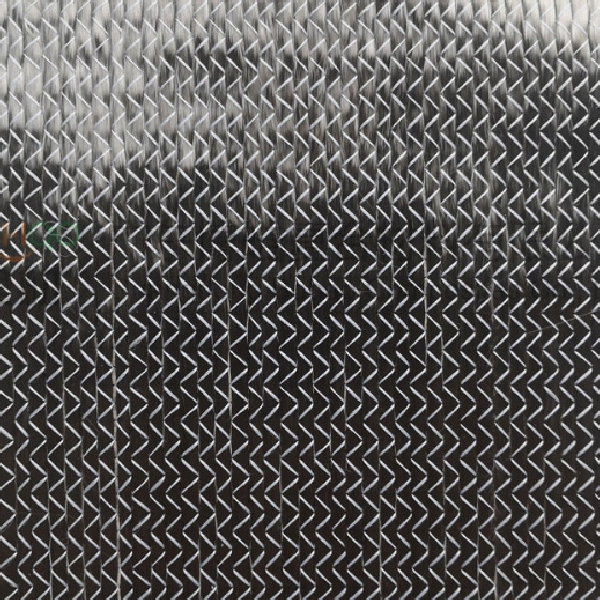

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки

Связанный поиск

Связанный поиск- Стеклопластиковые трубы для нефтяных и газовых скважин ведущие страны-покупатели

- ткань из E-стекловолокна

- Отводы труб из стеклопластика (GRP)

- композитные пластики

- frp пластик, армированный стекловолокном

- винилэфирная смола

- Многоосевая ткань из базальтового волокна

- Микросферы стеклянные полые

- таблица размеров стальных прутков

- автомобильная зарядная станция постоянного тока