Коррозионностойкий завод решетки

Коррозионностойкий завод решетки… часто говорят о нем как о чем-то простом, как о стандартной конструкции. Но опыт показывает, что это очень специфическая область, где кажущаяся простота скрывает под собой множество инженерных нюансов. Изначально я думал, что дело только в выборе материала – нержавеющая сталь, титан, что-то в этом роде. Это, конечно, важно, но не единственное определяющее условие долговечности и надежности подобного оборудования. Многие проекты терпят неудачу именно из-за недооценки сложности коррозионных процессов, особенно в агрессивных средах.

Обзор: Долговечность в условиях агрессии – вот задача

Нам нужно понять, что коррозионностойкие решетки — это не просто сетка, это элемент технологической системы, подверженный постоянному воздействию химически активных веществ, высоких температур, механических нагрузок. Вопрос не в том, какой материал выбрать, а в том, как его правильно применить и как спроектировать конструкцию, чтобы минимизировать коррозионное воздействие. Говорить об этом можно бесконечно, но основная идея – комплексный подход, включающий выбор материала, геометрию решетки, систему очистки и предзащиты. Нельзя просто взять и купить готовую решетку, надеясь, что она прослужит вечно. Это заблуждение.

Выбор материала: не только нержавейка

Да, нержавеющая сталь – это классика. А именно марки AISI 304, 316, 316L часто встречаются в проектах. Но выбор конкретной марки зависит от конкретных условий эксплуатации. Например, в средах с высоким содержанием хлоридов, 316 или 316L будут более предпочтительны, чем 304. Титан – это дорого, но в некоторых случаях оправданный выбор. Важно учитывать не только химическую стойкость материала, но и его механические свойства – прочность, коррозионная стойкость к усталости. Реже, но применяются специальные сплавы на основе ниобия, особенно в очень экстремальных условиях.

Однажды мы работали над проектом очистки сточных вод с высоким содержанием сероводорода и других агрессивных газов. Просто нержавеющая сталь быстро пришла в негодность. Пришлось использовать сплав на основе ниобия, что значительно увеличило стоимость, но позволило обеспечить надежную и долговечную работу системы. Были альтернативные варианты, конечно, но с ними связаны дополнительные риски и сложности обслуживания.

Геометрия решетки: влияние на коррозию

Помимо материала, геометрия решетки играет важную роль. Например, в решетках, используемых для очистки воды с высоким содержанием взвешенных частиц, необходимо учитывать возможность образования зон концентрации агрессивных веществ в углублениях и щелях. Это может привести к локальной коррозии. Иногда полезно использовать решетки с повышенной шероховатостью поверхности – это может улучшить дисперсию агрессивных веществ и снизить коррозионное воздействие.

При проектировании решетки важно продумать систему дренажа – она должна обеспечивать эффективный отвод агрессивных жидкостей и предотвращать их скопление. Также необходимо учитывать направление потока жидкости и выбирать геометрию решетки, которая минимизирует эрозионное воздействие.

Системы очистки и предзащиты: продление жизни конструкции

Даже при использовании самых стойких материалов и оптимальной геометрии, коррозия неизбежна. Поэтому важно предусмотреть системы очистки и предзащиты. Например, можно использовать специальные покрытия, такие как эпоксидные или полиуретановые, которые создают барьер между металлом и агрессивной средой. Также можно использовать электрохимическую защиту – катодную защиту, которая предотвращает коррозию путем создания электрохимического потенциала, противоположного коррозионному. Профилактические обработки – это тоже часть решения, например, периодическая обработка консервирующими составами.

В одном из проектов, где мы устанавливали коррозионностойкий завод решетки для нефтехимической компании, мы использовали комбинированную систему защиты: эпоксидное покрытие и катодную защиту. Это позволило значительно увеличить срок службы конструкции и снизить затраты на обслуживание. Без этого, в условиях столь агрессивной среды, оборудование просто не выдержало бы.

Распространенные ошибки и их последствия

Одна из самых распространенных ошибок – недооценка влияния локальных концентраций агрессивных веществ. Часто инженеры просто выбирают 'самый дорогой' материал, не задумываясь о том, где именно он будет подвергаться наибольшему воздействию. Это приводит к преждевременному выходу из строя наиболее уязвимых элементов конструкции. Еще одна ошибка – неправильный выбор системы крепления решетки. Например, использование слишком жестких соединений может привести к концентрации напряжений и ускорить коррозию.

Мы неоднократно сталкивались с ситуациями, когда коррозионностойкие решетки выходили из строя из-за неправильной установки или некачественной сварки. Не стоит экономить на квалификации монтажников и используемых материалах. Иначе рискуете потерять значительные средства на ремонте и замене оборудования.

Перспективы развития и новые технологии

В последнее время активно развиваются новые технологии в области защиты от коррозии. Например, разрабатываются новые материалы с улучшенными коррозионными свойствами, а также новые методы нанесения защитных покрытий. Также становится все более популярным использование сенсорных систем для мониторинга состояния решетки и своевременного выявления признаков коррозии. Пока что это скорее экспериментальные разработки, но в будущем они могут значительно увеличить срок службы и надежность коррозионностойкого завода решетки.

Использование искусственного интеллекта для анализа данных, полученных с сенсоров, и прогнозирования остаточного ресурса решетки – это направление, которое, на мой взгляд, имеет огромный потенциал. Это позволит не только избежать аварийных ситуаций, но и оптимизировать затраты на обслуживание.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

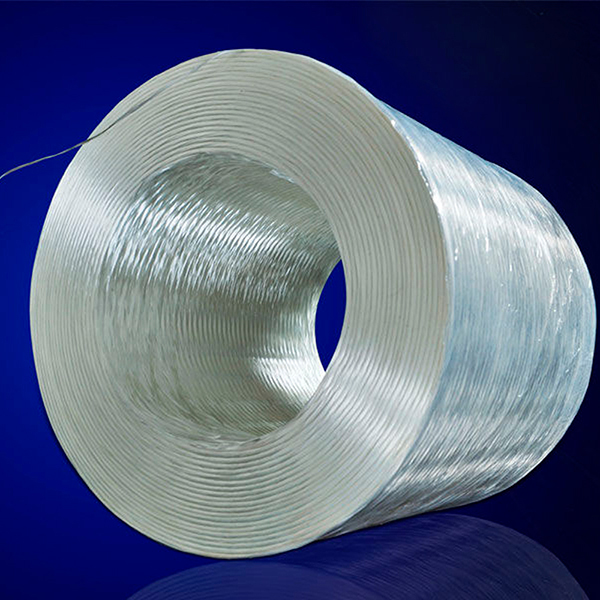

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

Базальтовый войлок

Базальтовый войлок -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

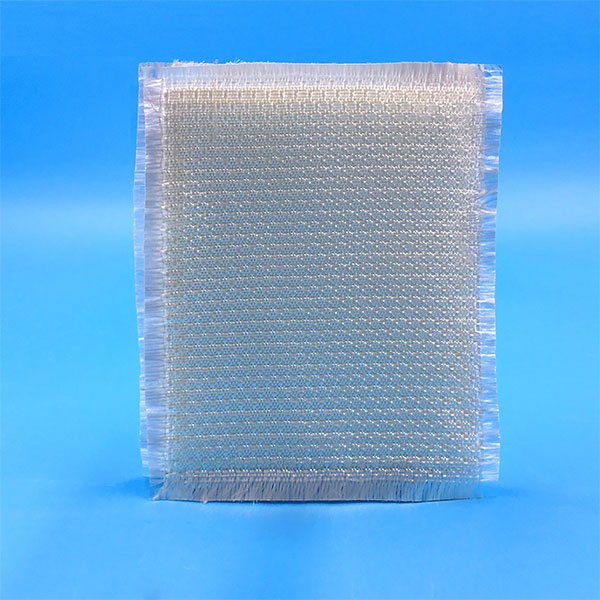

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

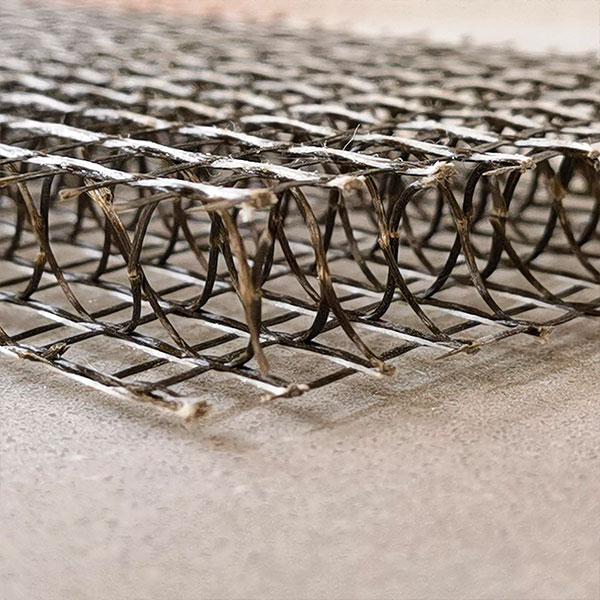

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

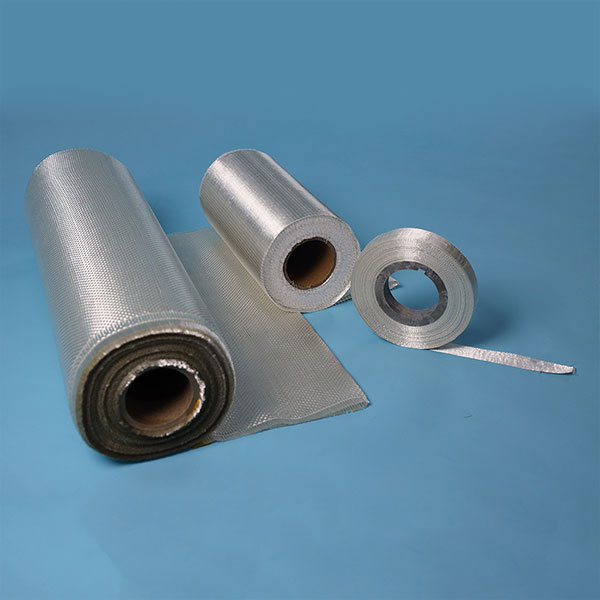

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

Полая стеклянная микросфера

Полая стеклянная микросфера

Связанный поиск

Связанный поиск- применение в бетоне

- Press material AG-4V extruded

- Стеклопластиковые трубы фитинг фланец цена

- размеры труб из стеклопластика

- Воздушный объемный демпфер из FRP

- композиты, армированные волокнами

- композитные материалы в строительстве

- цена на стальной пруток толщиной 12 мм

- армирование стекловолокном

- Формованная напольная решетка из пластика FRP