Коррозионностойкий фланец FRP

Коррозионностойкий фланец FRP – это тема, которая часто вызывает недопонимание. Многие считают, что это универсальное решение для любых агрессивных сред. Но реальность, как всегда, сложнее. В моей практике, работая с композитными материалами уже более 15 лет, я часто сталкивался с ситуациями, когда выбор FRP фланцев оказывался не самым оптимальным. Давайте разберемся, в чем суть, какие нюансы нужно учитывать и какие ошибки совершают при внедрении.

Что такое коррозионностойкие фланцы из стеклопластика и почему они привлекательны

Прежде всего, стоит понимать, что FRP фланцы – это соединения, изготовленные из стеклопластика, армированного полимерной матрицей. Эта конструкция обладает рядом преимуществ: высокая коррозионная стойкость (практически не подвержены воздействию кислот, щелочей, солей), низкий вес по сравнению с металлическими аналогами, простота монтажа и, как правило, более длительный срок службы. Эти качества делают их привлекательными для использования в различных отраслях промышленности, где агрессивная среда – обычное дело: химическая, нефтехимическая, пищевая, водоочистка и т.д. Но стоит отметить, что “коррозионностойкий” не означает “универсальный”. Фактическое сопротивление конкретной среде зависит от типа используемого стеклопластика и полимерной матрицы, а также от условий эксплуатации (температура, давление, механические нагрузки).

Ключевым моментом является правильный выбор материала. Существуют различные типы FRP, например, на основе стекловолокна, углеволокна или их комбинации. Каждый из них имеет свои характеристики и область применения. При выборе нужно учитывать не только агрессивность среды, но и другие факторы, такие как механические нагрузки, температурный режим, требования к прочности и долговечности. Иначе, можете получить не только неэффективную систему, но и, в худшем случае, ее преждевременный выход из строя.

Основные области применения и типичные ошибки

Я видел множество примеров использования FRP фланцев. Например, они успешно применяются в системах охлаждения химических реакторов, в трубопроводах для транспортировки агрессивных сред, в системах очистки сточных вод. Особенно хорошо они себя зарекомендовали там, где важна герметичность и низкий вес конструкции. Однако, чаще всего встречающиеся ошибки – это неправильный расчет нагрузок, недостаточное внимание к деталям при монтаже и неправильный выбор материала. К примеру, однажды мы сталкивались с ситуацией, когда FRP фланцы были установлены в системе с высоким давлением, не учитывая деформации материала под нагрузкой. В итоге, соединение оказалось негерметичным, и потребовалась его замена. Это, конечно, стоило нам времени и денег.

Еще одна распространенная ошибка – это неправильный выбор уплотнения. Для FRP фланцев необходимо использовать специальные уплотнительные материалы, которые обладают высокой устойчивостью к воздействию агрессивных сред и не деформируются под нагрузкой. Использование обычных резиновых уплотнений, как правило, приводит к быстрому выходу соединения из строя. Важно также учитывать температурный режим эксплуатации – некоторые уплотнители теряют свои свойства при высоких или низких температурах. Для решения проблемы деформации при высоких давлениях, мы часто применяем специальные термопластичные уплотнители на основе PTFE или PEEK. Они обеспечивают надежную герметизацию даже при экстремальных условиях.

Технологии изготовления FRP фланцев и их влияние на качество

Существует несколько основных технологий изготовления FRP фланцев: ламинирование, термоформование, экструзия. Каждая технология имеет свои преимущества и недостатки. Ламинирование – наиболее распространенный метод, при котором слои стеклопластика и полимерной матрицы последовательно укладываются и прессуются. Термоформование позволяет создавать фланцы сложной формы. Экструзия используется для изготовления длинных профилей и тонких пластин. Важно, чтобы технология изготовления соответствовала требованиям конкретного применения. Например, для фланцев, работающих под высоким давлением, необходимо использовать технологию ламинирования с высокой степенью контроля качества. Это подразумевает строгий контроль толщины слоев, плотности армирования и качества полимерной матрицы. Для клиентов, которым нужны фланцы специфической формы, мы предлагаем услуги по разработке и изготовлению фланцев методом термоформования.

Анализ практического опыта: примеры успешного и неудачного применения

Возьмем, к примеру, проект по модернизации системы охлаждения в химическом заводе. Изначально планировалось использовать FRP фланцы для замены металлических соединений. Однако, после анализа условий эксплуатации, мы пришли к выводу, что необходимо использовать FRP фланцы с повышенной стойкостью к воздействию серной кислоты и высоких температур. Кроме того, было необходимо учитывать повышенные вибрационные нагрузки, возникающие при работе оборудования. В итоге, мы выбрали фланцы из стеклопластика с эпоксидной матрицей и дополнительно усилили их металлическими вставками в местах наибольшей нагрузки. После внедрения новой системы, удалось значительно снизить риски коррозии и повысить надежность работы оборудования.

В качестве негативного примера могу привести случай с установкой FRP фланцев на нефтеперерабатывающем заводе. Фланцы были выбраны по низкой цене, без учета требований к устойчивости к воздействию углеводородов. В результате, фланцы быстро разрушились, и потребовалась их замена. Это показывает, что экономия на материалах может привести к значительным затратам в будущем. Мы в **ООО Китай Бейхай Стекловолокно** всегда стараемся предложить клиентам оптимальное решение, учитывая все факторы и требования проекта. У нас широкий ассортимент FRP фланцев различного типа и назначения, а также опыт в разработке и внедрении композитных решений.

Перспективы развития технологии FRP фланцев и заключение

Технология FRP фланцев постоянно развивается. Появляются новые материалы и технологии, которые позволяют улучшить характеристики и расширить область применения этих соединений. Например, разрабатываются FRP фланцы с интегрированными датчиками температуры и давления, а также с самовосстанавливающимися полимерными матрицами. Мы в China Beihai Glass Fiber Co., Ltd. активно следим за новыми тенденциями в этой области и постоянно совершенствуем наши технологии. Если вы рассматриваете возможность использования FRP фланцев в вашем проекте, рекомендую обратиться к специалистам, которые обладают опытом и знаниями в этой области. Только в этом случае вы сможете выбрать оптимальное решение и избежать ошибок, которые могут привести к серьезным проблемам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

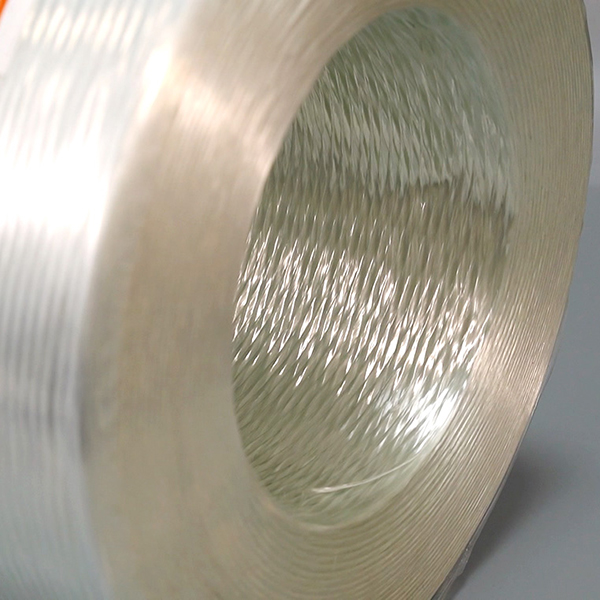

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

Двунаправленная ткань из углеродного волокна

Двунаправленная ткань из углеродного волокна -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для LFT -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

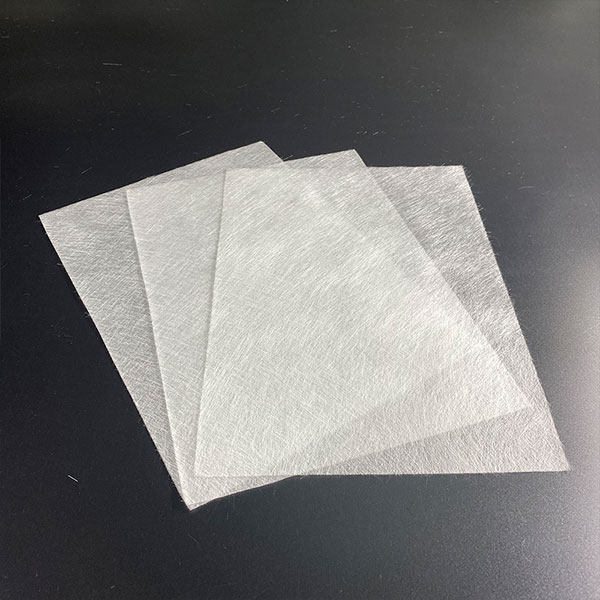

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат

Связанный поиск

Связанный поиск- Двусторонняя ткань из базальтового

- пластмассы, армированные волокном

- ткань с пластиковым

- детали автомобиля из стекловолокна

- брусовой бетон

- Воздушный клапан из армированного стекловолокном пластика цена

- стекловолокно и полиэфирная смола

- купить завод по производству стекловолокна ар рубленая прядь

- Заслонка воздуховода из стеклопластика

- Труба frp изоляции армированного стекловолокна процесс песка трубы экспорта