Объемная заслонка из FRP

Объемные заслонки из FRP – тема, которая часто вызывает недопонимание. Многие видят в них просто замену металлических аналогов, думая, что все проблемы решаются просто заменой материала. Но на практике, переход на композитные материалы, особенно в критичных приложениях, требует более глубокого анализа. Сегодня хочу поделиться своим опытом, как позитивным, так и с некоторыми трудностями, которые возникали при работе с подобными конструкциями. Не буду вдаваться в теоретические рассуждения, скорее, поделюсь тем, что на самом деле оказалось важным, и чего стоит ожидать.

Почему FRP заслонки становятся все более популярными?

Рынок FRP-композитов стремительно растет. И это неудивительно. Заслонки из стеклопластика, особенно объемные, обладают рядом преимуществ: высокая коррозионная стойкость, легкий вес, возможность создания сложных геометрических форм. В отличие от металла, FRP не подвержен ржавчине, что особенно актуально в агрессивных средах – например, в химической промышленности, в системах водоподготовки, в морских условиях. Изначально это было 'плюсом' , но с опытом выяснилось, что и есть свои нюансы.

Например, в некоторых случаях, при работе с особенно агрессивными средами (например, с серной кислотой высокой концентрации), необходима дополнительная защита FRP с помощью специальных покрытий или, в некоторых случаях, замена на другие композитные материалы с улучшенными характеристиками стойкости. Простое использование стандартного стеклопластика не всегда гарантирует долговечность в таких условиях. Это один из уроков, который мы извлекли в процессе работы над проектом для химического завода.

Сочетание прочности и гибкости

Одной из ключевых особенностей FRP является его высокая прочность при относительно небольшом весе. Это позволяет создавать объемные заслонки, которые гораздо легче металлических аналогов при той же прочности. Это особенно важно при установке в труднодоступных местах, где вес конструкции имеет решающее значение. Мы применяли это преимущество при проектировании заслонок для вентиляционных шахт высотой более 50 метров. Снижение веса позволило упростить монтаж и снизить нагрузку на конструкцию здания.

Но при проектировании нельзя забывать о гибкости материала. Объемные заслонки должны быть способны выдерживать механические нагрузки, связанные с изменением давления и температуры. Неправильный расчет гибкости может привести к деформации заслонки и, как следствие, к ее неисправности. Поэтому, при проектировании, учитываются температурные расширения и вибрационные нагрузки.

Проблемы при проектировании и изготовлении

Несмотря на все преимущества, работа с FRP не лишена сложностей. Одной из основных проблем является необходимость высокой квалификации персонала, занимающегося проектированием и изготовлением. Неправильный выбор материалов, некачественный процесс производства или ошибки в проектировании могут привести к серьезным последствиям. У нас был случай, когда неверно подобранная смола привела к снижению прочности заслонки. Это потребовало переделки всей партии, что существенно увеличило стоимость проекта и сдвинуло сроки реализации.

Также важно учитывать влияние внешних факторов, таких как ультрафиолетовое излучение и атмосферные осадков. Некоторые типы FRP могут деградировать под воздействием этих факторов. Поэтому, при проектировании заслонок, используемых на открытом воздухе, необходимо предусмотреть защиту от ультрафиолета и влаги. Мы обычно применяем специальные УФ-стабилизаторы и гидроизоляционные покрытия.

Контроль качества – залог успеха

Строгий контроль качества на всех этапах производства – это обязательное условие успешного применения FRP в качестве заслонок. Необходимо проверять качество сырья, соблюдение технологических процессов, проводить испытания готовой продукции на соответствие требованиям. В противном случае, риск получить некачественный продукт, который быстро выйдет из строя, очень велик.

В частности, важно контролировать содержание воздуха в композитном материале, его плотность и механические свойства. Наши лаборатории регулярно проводят такие испытания, используя как стандартные методы, так и собственные разработки, учитывающие специфику конкретных применений. Для контроля качества мы сотрудничаем с несколькими независимыми лабораториями, это позволяет повысить объективность результатов.

Примеры успешного применения

На данный момент, FRP объемные заслонки успешно используются в самых разных областях: в системах вентиляции и кондиционирования, в системах водоподготовки и очистки сточных вод, в химической промышленности, в нефтегазовой отрасли, в морской инфраструктуре. Мы успешно реализовали несколько проектов в этих областях, и можем с уверенностью сказать, что FRP – это надежный и долговечный материал для изготовления заслонок.

В частности, мы участвовали в проекте по модернизации системы вентиляции на большом химическом заводе. Замена металлических заслонок на FRP объемные заслонки позволила существенно снизить затраты на обслуживание и ремонт, а также повысить надежность системы. Кроме того, FRP заслонки выдержали агрессивную среду, что позволило избежать коррозии и продлить срок их службы. Наше предприятие – ООО Китай Бейхай Стекловолокно (https://www.fiberglassfiber.ru) активно разрабатывает новые решения в этой области, и мы готовы предложить своим клиентам широкий спектр услуг – от проектирования до изготовления и монтажа FRP-объемных заслонок.

Что дальше? Развитие технологий

Технологии производства FRP постоянно совершенствуются. Появляются новые материалы с улучшенными характеристиками, разрабатываются новые методы обработки и формовки. В будущем, можно ожидать появления FRP заслонок с интегрированными датчиками и системами автоматического управления. Это позволит повысить эффективность и безопасность работы вентиляционных систем и других технических устройств.

Мы в China Beihai Glass Fiber Co., Ltd. (ООО Китай Бейхай Стекловолокно) следим за последними тенденциями в этой области и постоянно инвестируем в развитие новых технологий. Наши специалисты готовы разработать оптимальное решение для любой задачи, связанной с применением FRP объемных заслонок. Мы верим, что FRP – это будущее инженерных систем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полая стеклянная микросфера

Полая стеклянная микросфера -

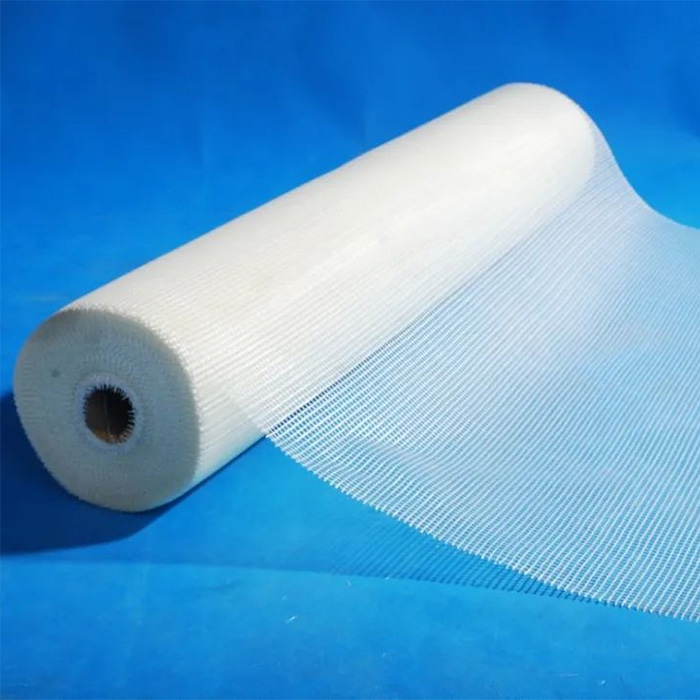

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%) -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

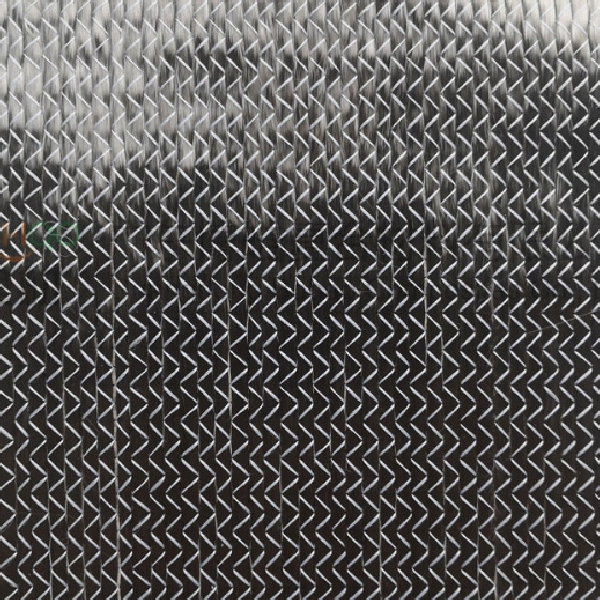

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

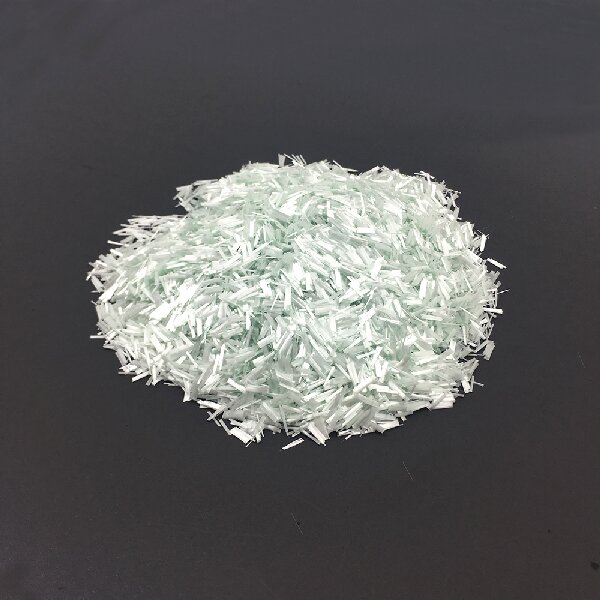

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

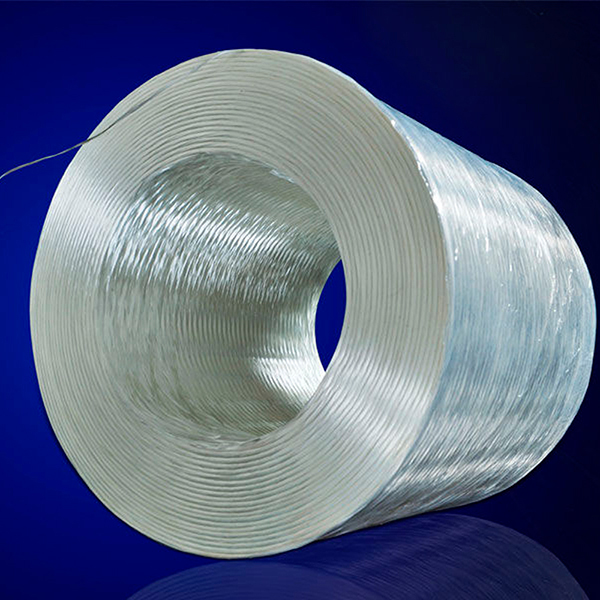

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

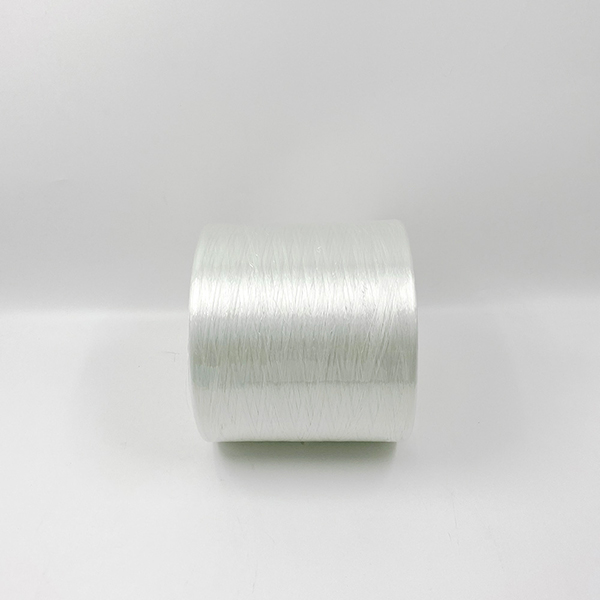

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна

Связанный поиск

Связанный поиск- волокно из углеродного волокна

- Эмульсионное связующее стекловолокна рубленый Strand Mat для FRP/GRP продуктов

- csm мат 450gsm для эмульсии лодки 300gram хорошая мягкость

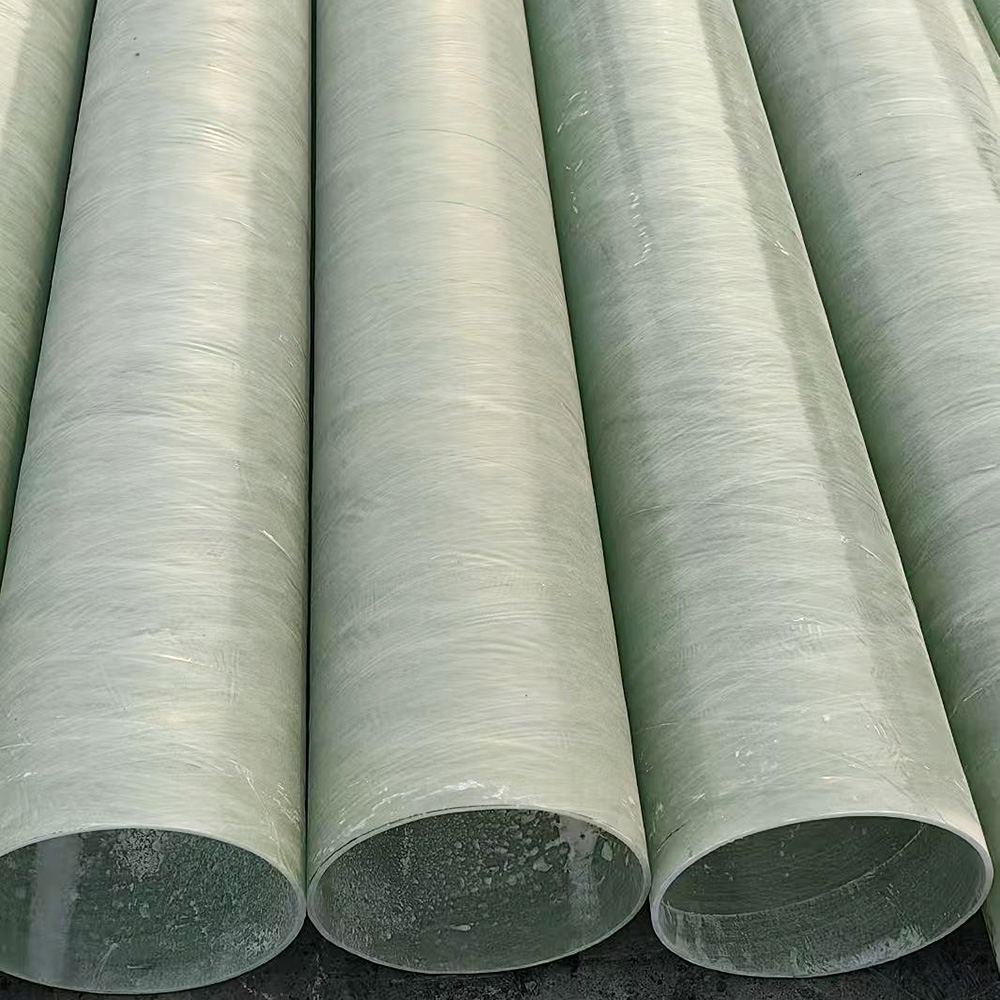

- Применение труб из стеклопластика (FRP)

- Открытый формованный frp решетка напольный лист ведущий покупатель

- полимер, армированный волокном

- Гидравлический клапан управления объемом воздуха цена

- мат из стекловолоконных нитей

- э-стекло рубленый мат

- Прокладка В8.02.01.001, крышка В8.02.01.002