Открытый формованный frp решетка пол лист стали продукты

Открытый формованный frp решетка пол лист стали продукты – это, на первый взгляд, просто набор слов. Но за ними скрывается целый мир возможностей и, если честно, немало подводных камней. Часто клиенты приходят с очень простыми запросами, вроде 'нужна металлическая решетка для пола'. Но в итоге требуется сложная конструкция из стеклопластика, адаптированная под конкретные нагрузки, требования к пожарной безопасности и, конечно же, бюджет. Попытка упростить процесс часто приводит к неоптимальным решениям, которые потом обходятся дороже и дольше. Я сейчас говорю не о стандартных решениях, а именно о открытом формовании.

Что такое открытое формование и почему оно важно?

Итак, что же такое открытое формование frp? Это процесс создания изделий из стеклопластика, где стекловолокно формируется в открытой форме. В отличие от закрытого формования, когда стеклопластик заливается в форму под давлением, здесь формируется решетчатая структура, что позволяет достичь высокой прочности при минимальном весе. Это особенно важно для напольных конструкций. Мы часто сталкиваемся с ситуациями, когда клиентам нужна альтернатива традиционным металлическим плитам, и здесь стеклопластик выигрывает по многим параметрам: коррозионная стойкость, устойчивость к перепадам температур, легкость монтажа и, конечно, долговечность.

Главная особенность – именно открытый метод позволяет создавать конструкции сложной геометрии, например, с переменным шагом решетки или с интегрированными элементами для дренажа или вентиляции. Это не просто пол, это полноценный инженерный элемент, который должен соответствовать строгим требованиям безопасности и функциональности.

Основные этапы производства открытых формованных frp решетки пол лист стали продуктов

Процесс производства, на первый взгляд, прост, но на практике требует тщательного контроля на каждом этапе. Начинается все с проектирования. Тут важно учесть не только механические нагрузки, но и воздействие агрессивных сред, потенциальные тепловые и химические нагрузки. Мы нередко сталкиваемся с ошибками на этапе проектирования, которые потом приходится исправлять, что приводит к переделкам и увеличению стоимости проекта. Очень важен выбор смолы и армирующего волокна. Оптимальный состав зависит от требуемых свойств конечного изделия.

Далее идет формирование. Существует несколько способов: ленточная форма, штамповка, литье под давлением (хотя это уже ближе к закрытому формованию). Выбор метода зависит от объема производства и требуемой точности геометрии. Потом идет отверждение. Это самый ответственный этап, так как от правильной температуры и времени отверждения зависит прочность и долговечность изделия. Мы часто используем специальные камеры с контролируемым микроклиматом для обеспечения равномерного отверждения.

И, наконец, финальная обработка: обрезка, шлифовка, нанесение защитного покрытия. Защитное покрытие – это не просто краситель. Это слой, который защищает стеклопластик от ультрафиолетового излучения, атмосферных воздействий и механических повреждений. Без него срок службы значительно сокращается.

Проблемы и подводные камни

Несмотря на все преимущества, производство открытых формованных frp решетки пол лист стали продуктов не лишено сложностей. Одной из самых распространенных проблем является деформация изделия при отверждении. Это может быть вызвано неравномерным нагревом или недостаточной упругостью материала. Также часто возникает проблема с адгезией между стекловолокном и смолой. Это приводит к снижению прочности и долговечности изделия. Для решения этой проблемы используются специальные добавки и методы обработки.

Не стоит забывать и о контроле качества. На каждом этапе производства необходимо проводить испытания, чтобы убедиться, что изделие соответствует требованиям. В частности, важно проверять прочность на изгиб, сжатие и удар, а также устойчивость к коррозии и атмосферным воздействиям. Без этого рискуешь получить брак, который потом придется утилизировать.

Пример из практики: проект для склада логистической компании

Недавно мы реализовали проект для крупной логистической компании. Им требовался напольный пол для склада, который должен был выдерживать большие нагрузки от погрузчиков и другой техники. Мы выбрали открытую формованную frp решетку с переменным шагом решетки и интегрированным дренажным слоем. Изначально клиенты хотели использовать более дешевый материал, но после консультаций и анализа рисков мы убедили их в необходимости использования стеклопластика. В итоге, мы получили прочный, долговечный и устойчивый к коррозии пол, который полностью соответствовал требованиям компании. К тому же, монтаж оказался быстрее и проще, чем если бы мы использовали традиционные металлические плиты. И самое главное - значительно снизились затраты на обслуживание и ремонт.

Альтернативные решения и перспективы

На рынке существуют и другие технологии производства напольных конструкций, например, использование композитных материалов на основе углеродного волокна. Однако они значительно дороже. В большинстве случаев стеклопластик является оптимальным выбором по соотношению цены и качества. В будущем я вижу дальнейшее развитие технологии открытого формования frp, например, с использованием автоматизированных систем формования и контроля качества. Это позволит снизить себестоимость производства и увеличить производительность.

И, конечно, важно следить за новыми разработками в области композитных материалов. Постоянно появляются новые смолы и армирующие волокна с улучшенными свойствами. Это открывает новые возможности для создания более легких, прочных и долговечных напольных конструкций.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фенольный формовочный пластик

Фенольный формовочный пластик -

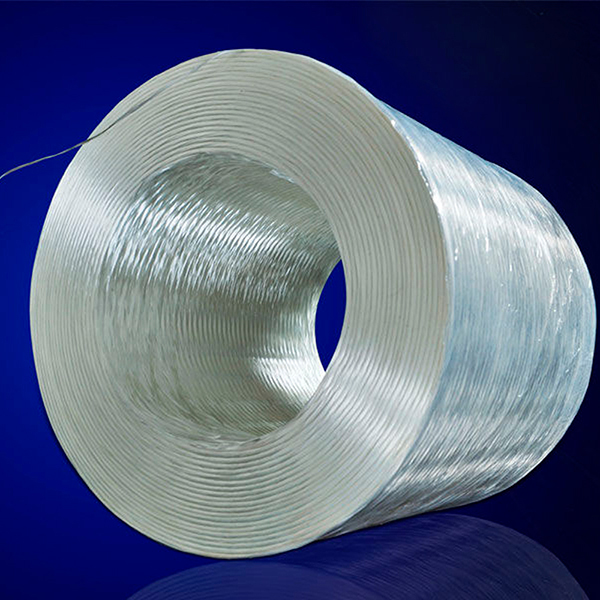

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

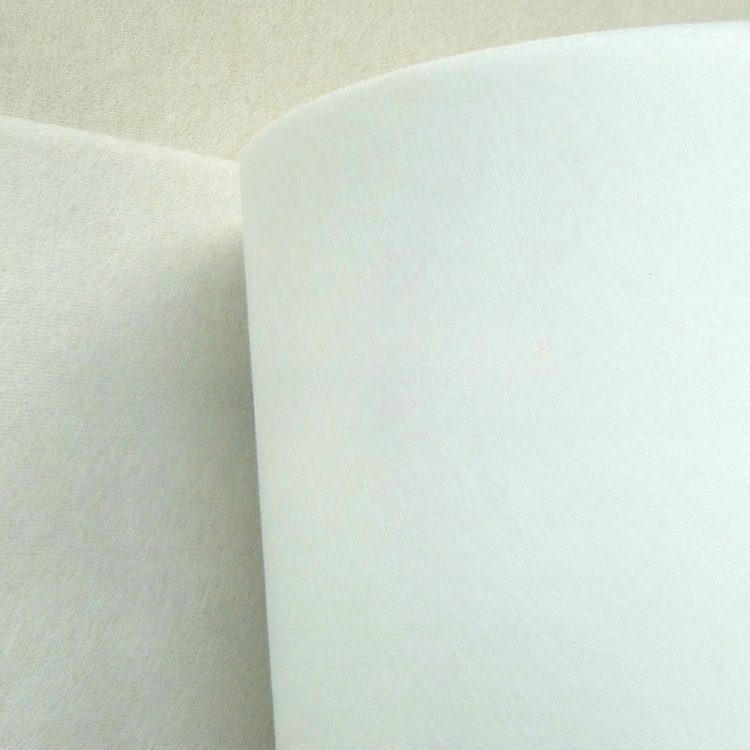

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

FRP Фланцевый

FRP Фланцевый -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для пултрузии -

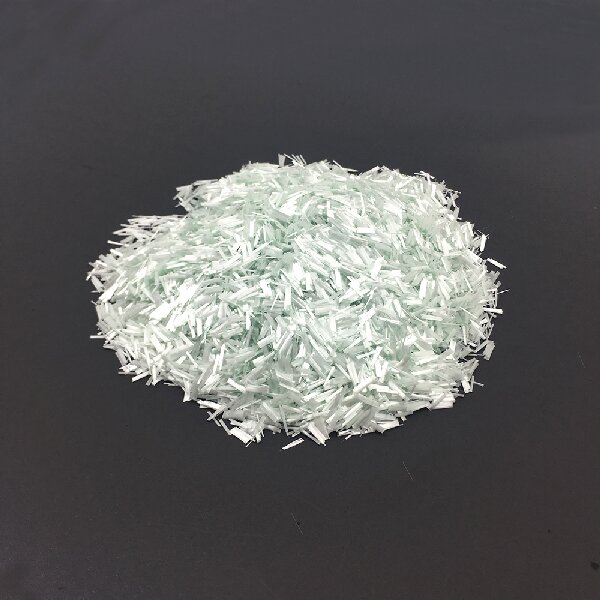

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

Двунаправленная ткань из углеродного волокна

Двунаправленная ткань из углеродного волокна

Связанный поиск

Связанный поиск- Китай Раскрученный ровинг продукт

- Основная страна-покупатель стеклопластиковой решетки для плавательных бассейнов

- Стеклопластиковые соединительные фитинги цена

- стекло из углеродного волокна

- Высокотемпературный фланцевый отвод из стеклопластика с давлением 16 мпа

- Frp frp демпферы производитель

- композит 1

- Пешеходная решетка FRP

- композитный мост

- оптовая торговля онлайн стекловолокно тканый ровинг