Поставщики стеклопластиковых/стеклопластиковых редукторов

Итак, поставщики стеклопластиковых редукторов… Часто люди думают, что это просто замена металла на стеклопластик. Но это не так. Это полный пересмотр конструкции, подбора материалов, и, что самое главное, понимание, как именно стеклопластик ведет себя в условиях нагрузки. Многие заказывают, не до конца понимая, какие требования к прочности, износостойкости, и теплостойкости предъявляет их конкретное применение. И потом удивляются, почему редуктор не работает так, как ожидалось. Попробую поделиться мыслями, основанными на личном опыте и наблюдениях.

Почему стеклопластиковые редукторы – это не просто 'стекло + пластик'?

Самая распространенная ошибка – это поверхностный подход к выбору материала. Часто заказывают редукторы, думая, что стеклопластик – это просто экологичная альтернатива металлу. Да, это так, но это только верхушка айсберга. Стеклопластик – это композитный материал, и его свойства сильно зависят от типа смолы, волокна, а также от способа формовки. Нельзя просто взять первый попавшийся стеклопластик и надеяться, что он подойдет для решения конкретной задачи.

Например, для использования в агрессивных средах (кислоты, щелочи) потребуется особо стойкая смола, а для высоких температур – композит с повышенной термостойкостью. И, конечно, нужно учитывать механические нагрузки, вибрацию, ударные воздействия. Неправильный выбор материалов может привести к преждевременному износу, разрушению конструкции и, как следствие, к дорогостоящему ремонту или замене.

Типы стеклопластика и их применимость в редукторах

Существуют разные типы стеклопластика: с органической смолой (гибкие, дешевые), с эпоксидной смолой (высокая прочность, хорошая адгезия), с полиэфирной смолой (устойчивость к влаге). Для редукторов обычно выбирают эпоксидные или полиэфирные смолы, в зависимости от условий эксплуатации. Важно учитывать, что даже внутри этих типов есть вариации – например, стеклопластики с различной ориентацией волокон, что влияет на их прочность в разных направлениях.

Мы в **China Beihai Glass Fiber Co., Ltd.** часто сталкиваемся с ситуациями, когда заказчик хочет сэкономить на материалах и выбирает самый дешевый вариант. В итоге, редуктор выходит из строя гораздо быстрее, чем ожидалось, и затраты на его замену превышают стоимость более качественного материала изначально. Поэтому, прежде чем заказывать стеклопластиковый редуктор, необходимо тщательно проанализировать условия эксплуатации и подобрать оптимальный тип композита.

Проблемы при производстве и монтаже стеклопластиковых редукторов

Процесс изготовления стеклопластиковых редукторов – это нечто особенное. Он требует высокой квалификации специалистов и строгого соблюдения технологических процессов. Одна из самых распространенных проблем – это образование внутренних напряжений в материале. Это происходит из-за неравномерного высыхания смолы или некачественной укладки волокна. В результате, редуктор может деформироваться или даже разрушиться под нагрузкой.

Мы когда-то столкнулись с проблемой деформации корпуса редуктора после первого запуска. Пришлось проводить детальный анализ конструкции и технологического процесса, чтобы выявить причину деформации. Оказалось, что в процессе формовки смола неравномерно распределилась по объему, что привело к возникновению внутренних напряжений. После корректировки технологического процесса, проблема была решена.

Технологии формовки и их влияние на качество редуктора

Существуют различные технологии формовки стеклопластиковых редукторов: литье под давлением, вакуумная инфузия, прессование. Каждая из этих технологий имеет свои преимущества и недостатки. Выбор технологии зависит от геометрии редуктора, объема производства и требуемых характеристик материала. Например, вакуумная инфузия позволяет изготавливать сложные детали с высокой точностью, а прессование – редукторы большой мощности.

Важно, чтобы производитель имел опыт работы с выбранной технологией и строго соблюдал технологические параметры. Иначе, даже самый качественный материал может дать сбой. Мы тесно сотрудничаем с нашими клиентами, чтобы определить оптимальную технологию формовки для их конкретных задач. Наша компания, **ООО Китай Бейхай Стекловолокно**, обладает современным оборудованием и квалифицированным персоналом, что позволяет нам изготавливать высококачественные стеклопластиковые редукторы любой сложности.

Анализ реальных кейсов: успех и неудачи

Были случаи, когда мы помогали клиентам решить сложные задачи с использованием стеклопластиковых редукторов. Например, мы разработали и изготовили редуктор для работы в агрессивной химической среде, который прослужил более пяти лет без каких-либо проблем. Это было связано с использованием особо стойкой смолы и правильной конструкции редуктора.

Но были и неудачи. Например, когда мы изготавливали редуктор для работы в условиях высоких температур, но не учли тепловое расширение стеклопластика. В результате, редуктор деформировался и вышел из строя. Это был ценный урок, который мы не забыли. Теперь мы всегда учитываем тепловое расширение материала при проектировании и изготовлении редукторов.

Ключевые факторы успеха при работе со стеклопластиковыми редукторами

Чтобы успешно работать со стеклопластиковыми редукторами, необходимо учитывать множество факторов: выбор материала, технология формовки, конструкция редуктора, условия эксплуатации. Необходимо тесно сотрудничать с производителем и проводить детальный анализ задач.

Мы в **China Beihai Glass Fiber Co., Ltd.** всегда готовы предоставить нашим клиентам профессиональную консультацию и помощь в решении любых задач. Наш опыт и знания позволяют нам изготавливать высококачественные стеклопластиковые редукторы, которые надежно работают в самых сложных условиях.

В заключение: будущее стеклопластиковых редукторов

Технологии производства стеклопластиковых редукторов постоянно развиваются. Появляются новые материалы, новые технологии формовки, новые возможности применения. В будущем, стеклопластиковые редукторы станут еще более распространенными и востребованными.

Мы уверены, что China Beihai Glass Fiber Co., Ltd. будет продолжать играть важную роль в развитии этой отрасли. Мы стремимся быть в курсе последних тенденций и предлагать нашим клиентам самые современные и эффективные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

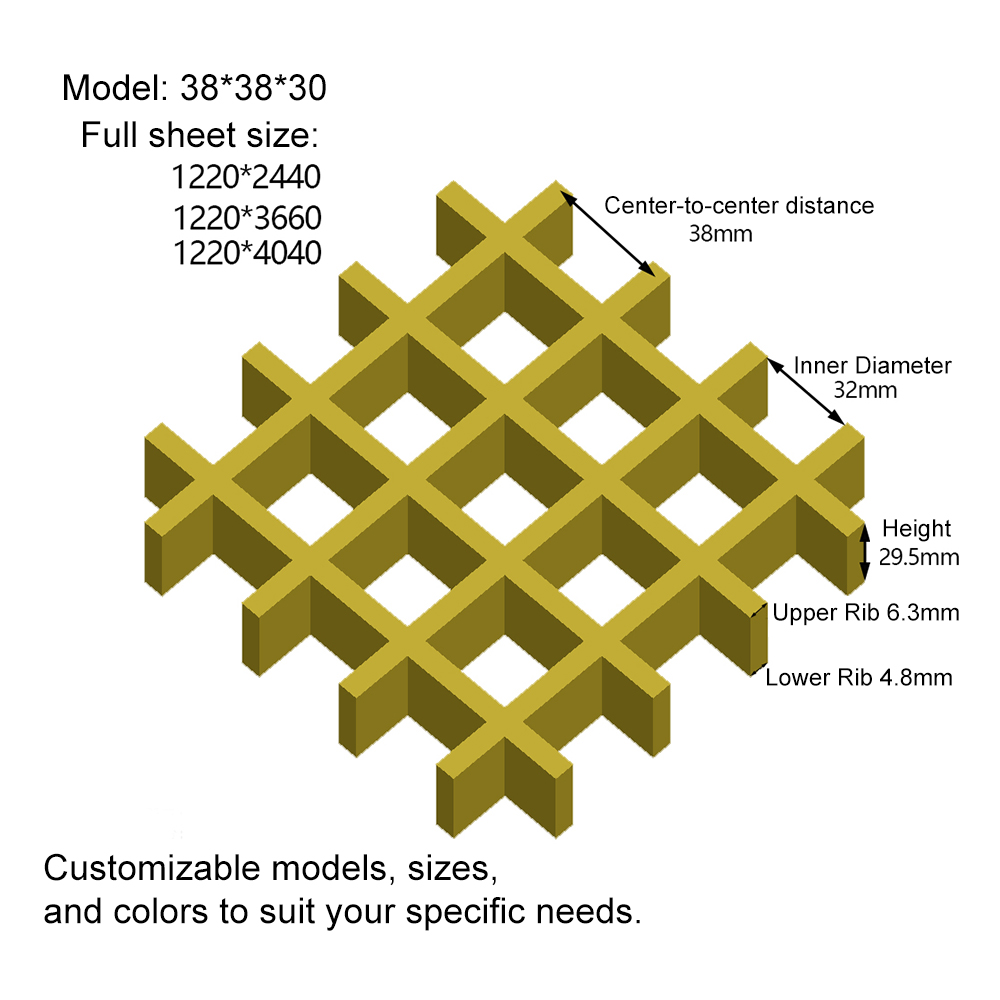

FRP Решетка

FRP Решетка -

Тарелка

Тарелка -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

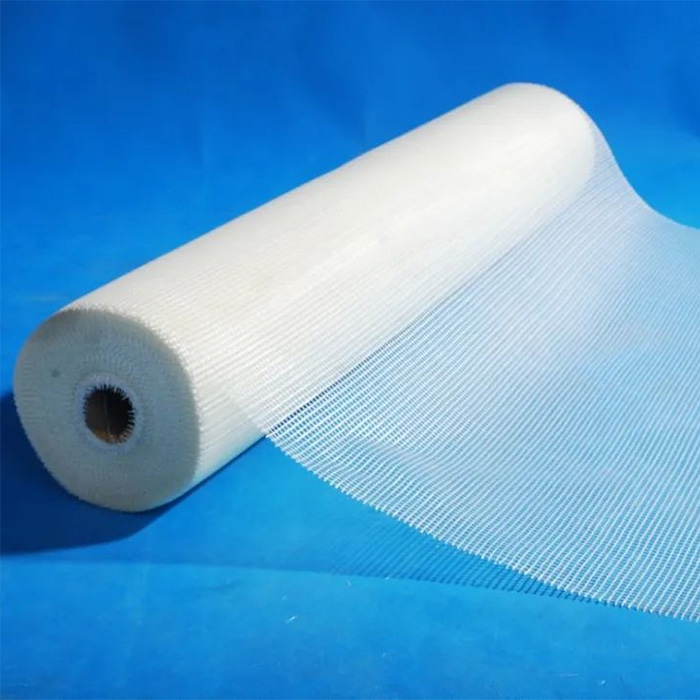

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

Базальтовая георешетка

Базальтовая георешетка -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

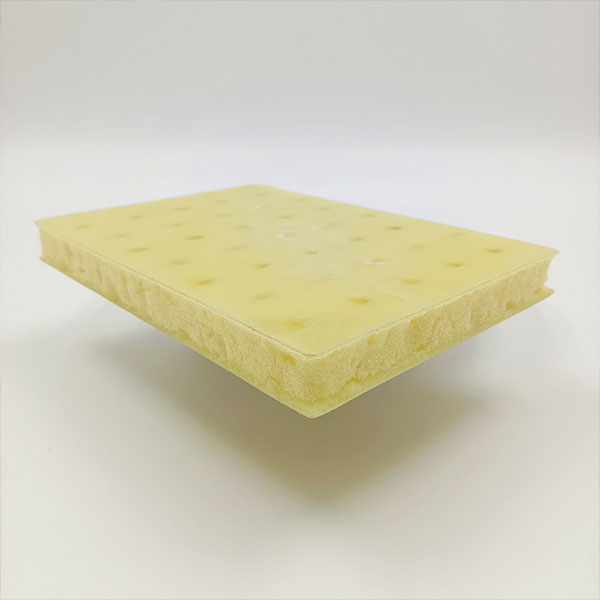

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна -

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Связанный поиск

Связанный поиск- Китай Электронная пряжа G150 цена

- Установка регулирующих клапанов воздушного потока

- Frp grp композитный решетка производитель

- Фенольный формовочный пластик армированный стекловолокном

- композитная стальная конструкция

- Поставщики полипропиленовых стеклопластиковых труб

- Обратная заслонка из FRP

- Китай стекловолокно ткань ручной тканые маты стекловолокно мат машина

- Фланец из стеклопластика FRP/GRP-

- Поставщики стеклопластиковых (стеклопластиковых) композитных труб