Редуктор FRP/GRP

Редуктор FRP/GRP – тема, которая часто вызывает недопонимание. Многие считают, что это просто замена металлических редукторов, но реальность гораздо сложнее. Встречаются ситуации, когда, казалось бы, идеальное решение, кажущееся экономичным, в итоге приводит к серьезным проблемам в эксплуатации. Эта статья – не теоретический обзор, а скорее набор наблюдений и опыта, полученных при работе с этими конструкциями. Не претендую на всеобъемлющую истину, но надеюсь, она будет полезной.

Обзор: Преимущества и ограничения композитных редукторов

Композитные редукторы из FRP/GRP (стеклопластик/стекловолокно-ре?ный композит) привлекают, прежде всего, своей легкостью и коррозионной стойкостью. Это особенно актуально для применения в агрессивных средах – химической промышленности, морском транспорте, и, конечно, в сфере обработки пищевых продуктов. Однако, стоит помнить, что это не панацея. FRP/GRP имеет свои ограничения, которые нужно учитывать при проектировании и эксплуатации.

Самое первое, что нужно понимать - характеристики материала сильно зависят от используемой смолы и типа армирующего волокна. Не все FRP/GRP одинаково хороши. Можно найти довольно слабые и подверженные деформациям конструкции, даже если формально они соответствуют спецификациям. Поэтому выбор поставщика и контроль качества – критически важны.

Не стоит забывать и о температурном режиме. Хотя FRP/GRP обладает хорошей термической стабильностью, резкие перепады температуры, особенно в сочетании с механическими нагрузками, могут привести к появлению трещин и снижению прочности. Это, к сожалению, довольно частое явление, о котором я сталкивался на практике. В прошлый раз мы поставляли редукторы для работы в пищевой промышленности, где периодически использовались высокие температуры для стерилизации оборудования. Появились трещины, которые потребовали дорогостоящего ремонта. Это, конечно, опыт, который я не хотел бы повторять.

Выбор материалов и технологии производства

Ключевым моментом является выбор правильного композита. Для редукторов, работающих в тяжелых условиях, обычно используют стеклопластик с высокой прочностью на растяжение и сжатие. Но даже в этом случае необходимо учитывать коэффициент термического расширения материала и сопутствующие деформации. Мы часто консультируемся с материаловедами, чтобы подобрать оптимальный состав для конкретной задачи.

Еще один важный аспект – технология производства. Вакуумная инфузия, например, позволяет добиться более однородной структуры и снизить вероятность образования пустот. В то время как традиционные методы, такие как автоклавное формование, хоть и обеспечивают высокую прочность, могут быть слишком дорогими для массового производства. Выбор метода должен основываться на требованиях к прочности, долговечности и экономической эффективности.

Например, я видел пример, когда для производства FRP/GRP редукторов использовали слишком грубую армировку, что в итоге привело к повышенной склонности к деформации. Даже если теоретические расчеты показывали, что конструкция выдерживает нагрузки, на практике она быстро вышла из строя. Этот случай показал, что теоретические расчеты – это только отправная точка, и необходимо учитывать реальные условия эксплуатации.

Применение в различных отраслях

Как уже упоминалось, FRP/GRP редукторы широко применяются в различных отраслях промышленности. В морском транспорте они незаменимы благодаря своей коррозионной стойкости. В химической промышленности – благодаря устойчивости к агрессивным средам. И, конечно, в пищевой промышленности – благодаря легкости очистки и возможности эксплуатации в условиях повышенной гигиены. China Beihai Glass Fiber Co., Ltd. предлагает широкий ассортимент решений для этих и других отраслей.

Однако, не все применения одинаково успешны. В некоторых случаях, из-за недостаточной прочности или неправильного выбора материалов, FRP/GRP редукторы не соответствуют требованиям и требуют частой замены. Это, конечно, увеличивает общую стоимость владения и снижает эффективность производства.

Опыт использования в сельском хозяйстве

В сельском хозяйстве FRP/GRP редукторы часто используются в системах орошения и технологическом оборудовании. Они особенно полезны в условиях контакта с водой и химическими веществами (удобрениями, пестицидами). Один из интересных случаев, который я знаю, связан с использованием этих редукторов в системах автоматизированной поливки теплиц. Изначально предполагалось, что композитные редукторы будут служить гораздо дольше, чем металлические, но, к сожалению, были выявлены проблемы с коррозией под воздействием солей и микроорганизмов, присутствующих в почвенных растворах. Оказалось, что даже FRP/GRP не является абсолютно неуязвимым для агрессивной среды.

В этих случаях очень важно правильно подбирать защитное покрытие и использовать специализированные композитные материалы, устойчивые к конкретным агрессивным веществам. Также необходим регулярный осмотр и техническое обслуживание, чтобы вовремя выявить и устранить возможные повреждения.

Мы, в нашей компании, часто применяем полимерные покрытия для повышения устойчивости к коррозии. Но даже с ними необходим регулярный мониторинг состояния редуктора, чтобы вовремя заметить первые признаки повреждений. Просто автоматизировать процесс – недостаточно. Важно понимать, как и где будет использоваться редуктор, и какие факторы могут повлиять на его срок службы.

Обслуживание и ремонт

Обслуживание FRP/GRP редукторов не так сложно, как может показаться на первый взгляд. В основном, необходимо регулярно проверять состояние корпуса на предмет трещин и сколов, а также контролировать состояние уплотнений и подшипников. В случае повреждения корпуса, ремонт, как правило, выполняется с помощью специализированных композитных смол и филаментов.

Однако, не все повреждения подлежат ремонту. В случае серьезных деформаций или трещин, может потребоваться замена редуктора. Это, конечно, является более дорогостоящим вариантом, но иногда это единственный способ обеспечить надежную и безопасную работу оборудования. Главное – вовремя выявить проблему и принять решение.

Основные ошибки при обслуживании

Одна из самых распространенных ошибок при обслуживании FRP/GRP редукторов – использование неподходящих материалов для ремонта. Неправильно подобранная смола может не обеспечить достаточной прочности и долговечности ремонта, что приведет к повторным повреждениям. Также важно соблюдать технологию ремонта и обеспечить правильное высыхание смолы. Иначе, ремонт может оказаться менее надежным, чем оригинальный корпус.

Другая распространенная ошибка – пренебрежение профилактическим обслуживанием. Регулярный осмотр и своевременная замена изношенных деталей могут значительно увеличить срок службы редуктора и снизить вероятность возникновения аварийных ситуаций. Это, конечно, потребует дополнительных затрат, но это оправдано в долгосрочной перспективе.

Важно помнить, что FRP/GRP – это не бесконечный материал. Даже при правильном обслуживании он со временем изнашивается и требует замены. Но правильный подход к обслуживанию может значительно продлить срок службы и снизить общую стоимость владения.

Заключение

Редуктор FRP/GRP – это перспективное решение для многих отраслей промышленности. Однако, для успешной эксплуатации необходимо учитывать все особенности материала и соблюдать технологию производства и обслуживания. Не стоит экономить на качестве материалов и технологии, а также пренебрегать регулярным техническим обслуживанием. Только в этом случае можно быть уверенным в надежности и долговечности композитного редуктора.

Я надеюсь, что эта статья дала вам представление о том, что нужно знать, чтобы не ошибиться при выборе и эксплуатации FRP/GRP редукторов. Если у вас возникли вопросы, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичного препрега -

арматура из базальтового волокна

арматура из базальтового волокна -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

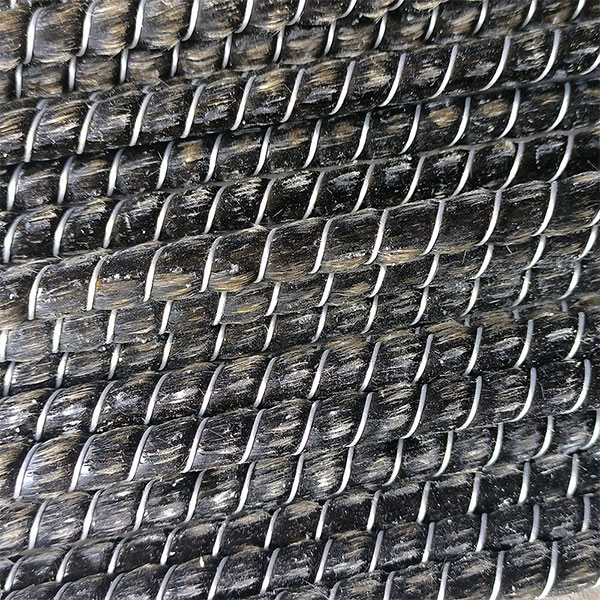

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

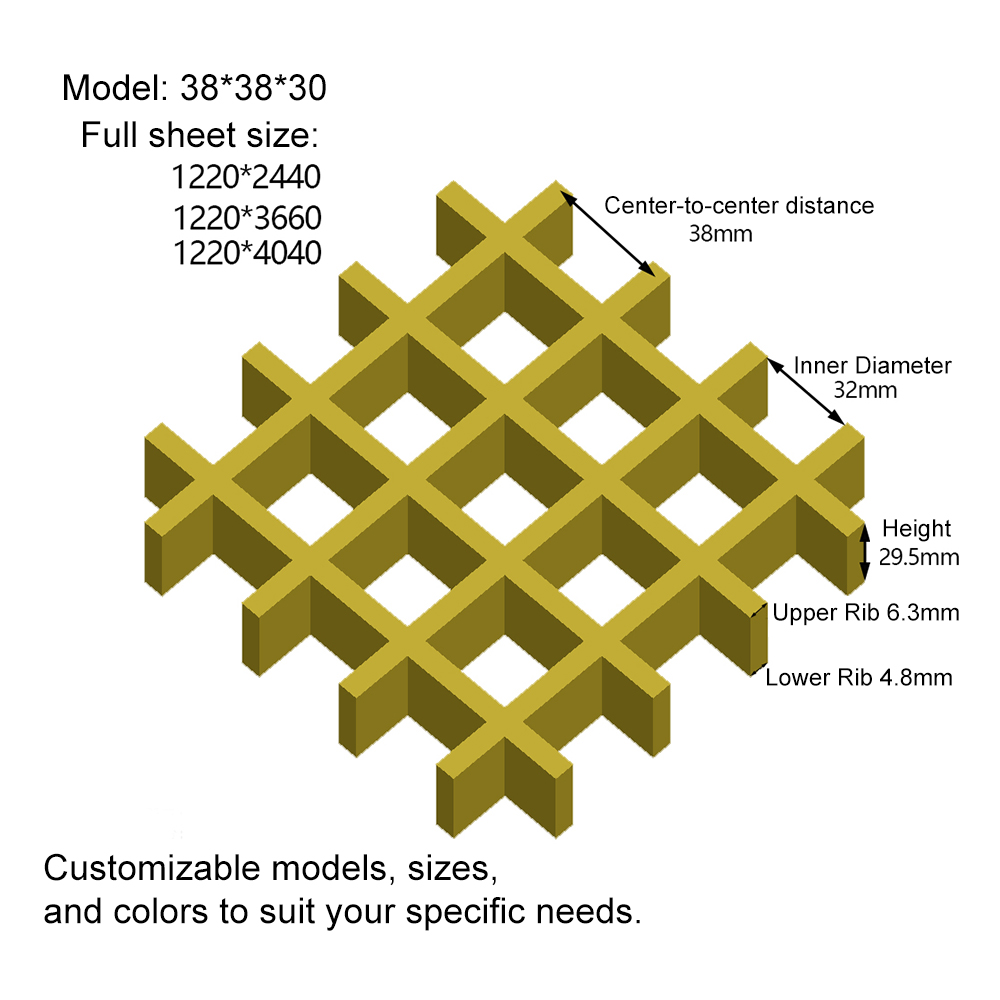

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

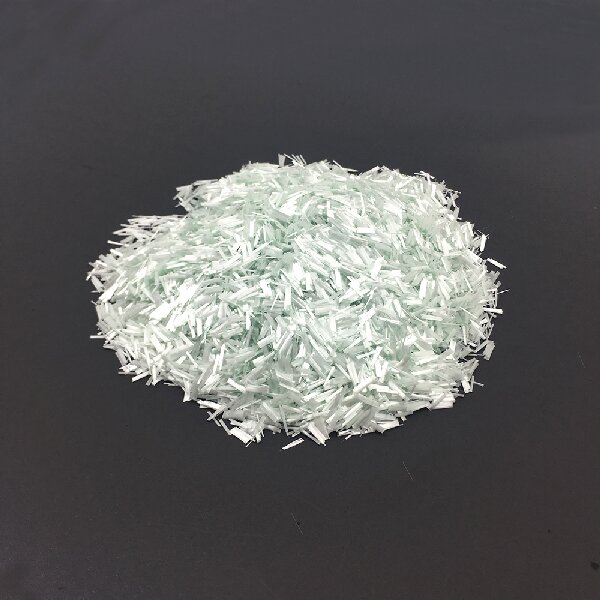

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

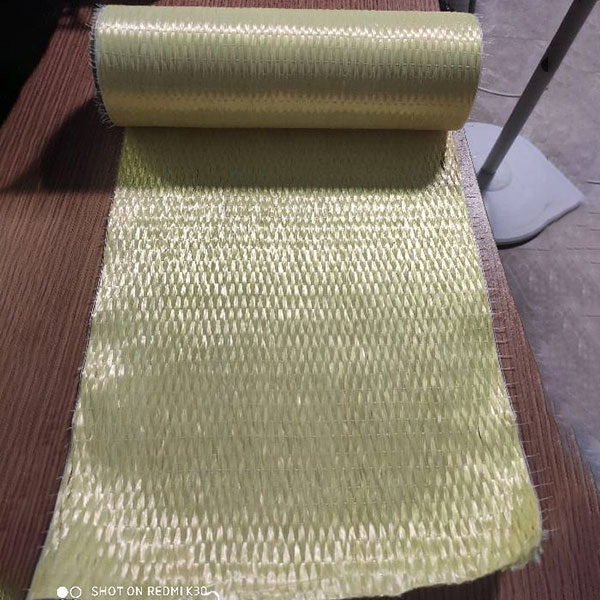

Однонаправленная ткань

Однонаправленная ткань