Редуктор из полипропиленового стекловолокна

Редукторы из полипропиленового стекловолокна... Часто встречаю в запросах, и часто вижу совершенно разные представления об их применении. Кто-то считает это универсальным решением для любых задач, кто-то – просто экспериментальным продуктом. Мой опыт говорит о том, что всё гораздо сложнее и зависит от конкретного применения, требуемых характеристик и, конечно, от качества материалов и технологии изготовления. В этой статье постараюсь поделиться своими наблюдениями и выводами, опираясь на практический опыт работы с подобными редукторами.

Обзор: Надежность и долговечность в сложных условиях

Вкратце: Редуктор из полипропиленового стекловолокна – это не просто замена металлическим аналогам. Это решение, ориентированное на конкретные задачи, где важна коррозионная стойкость, легкость и, в некоторых случаях, специфические механические свойства. Но не стоит ожидать от него той же прочности и долговечности, что и от редуктора из стали или чугуна. Главная сила в его адаптивности к агрессивным средам и умеренным нагрузкам.

Преимущества и недостатки материала

Полипропилен сам по себе – материал довольно распространенный, но его сочетание со стекловолокном существенно меняет его свойства. Стекловолокно повышает жесткость и прочность полимера, делая его более пригодным для использования в механических конструкциях. Но важно понимать, что полипропилен все равно подвержен некоторым ограничениям: температура, механические нагрузки, воздействие определенных химических веществ. Например, высокая температура может приводить к деформации полипропиленового корпуса, а сильные удары могут вызвать трещины.

Области применения – где этот редуктор может быть полезен

Я видел применение таких редукторов в самых разных областях: от пищевой промышленности (где важна гигиеничность и устойчивость к моющим средствам) до химической промышленности (где необходимо обеспечить стойкость к агрессивным средам). Также они используются в системах автоматизации, в сельском хозяйстве (например, в системах полива) и в горнодобывающей промышленности (как компоненты оборудования, работающего в сложных условиях).

Проблемы, с которыми приходится сталкиваться при работе с полипропиленовым стекловолокном

Первое, с чем сталкиваешься – это выбор подходящего типа полипропилена и стекловолокна. Существует множество видов полипропилена (гомополимерный, сополимерный, блок-сополимерный), каждый из которых имеет свои свойства. Кроме того, стекловолокно может быть разной длины и диаметра. Неправильный выбор компонентов может привести к ухудшению механических свойств редуктора и преждевременному износу.

Проблема адгезии: соединение деталей

Еще одна серьезная проблема – это адгезия между полипропиленом и стекловолокном. Обеспечение надежного соединения – ключевой фактор для долговечности редуктора. Некачественная адгезия может привести к отслаиванию стекловолокна от полимерной матрицы и, как следствие, к снижению прочности конструкции. Мы, например, часто экспериментировали с различными типами смол и адгезивов, чтобы найти оптимальное решение для наших конкретных задач. Иногда использовали эпоксидные смолы, иногда – полиэфирные. Выбор зависит от требуемых характеристик и условий эксплуатации.

Термическое расширение: не забываем о температуре

Следует помнить о термическом расширении полипропилена и стекловолокна. При изменении температуры редуктор может деформироваться или расклеиться. Это особенно важно учитывать при работе в условиях, где температура может значительно колебаться. Например, в системах, работающих под прямыми солнечными лучами или вблизи нагревательных элементов.

Пример из практики: Редуктор для системы полива

Недавно мы участвовали в проекте по разработке системы полива для теплицы. Требования были следующие: система должна быть устойчива к перепадам температуры, влажности и воздействию химических веществ (удобрений). Также важно было обеспечить низкий уровень шума. Мы выбрали редуктор из полипропиленового стекловолокна, специально разработанный для использования в системах полива. Он оказался вполне подходящим решением. В процессе эксплуатации не было выявлено никаких проблем. Однако, важно отметить, что редуктор был установлен в защищенном от прямых солнечных лучей месте, чтобы избежать перегрева и деформации.

Оптимизация конструкции для повышения надежности

В ходе разработки мы внесли несколько изменений в конструкцию редуктора, чтобы повысить его надежность. Во-первых, мы усилили корпус редуктора, добавив дополнительные ребра жесткости. Во-вторых, мы использовали специальный адгезив, обеспечивающий более надежное соединение между полипропиленом и стекловолокном. В-третьих, мы предусмотрели систему компенсации термического расширения, чтобы предотвратить деформацию редуктора при изменении температуры. Без этих изменений, я уверен, что редуктор не смог бы прослужить долго в данных условиях.

Альтернативы и будущее редукторов из стекловолокна

Хотя полипропиленовый стекловолокна – это хорошее решение для многих задач, существуют и другие альтернативы. Например, редукторы из других полимеров (например, из полиамида или полиуретана) или редукторы из композитных материалов на основе углеродного волокна. Выбор материала зависит от конкретных требований к редуктору. В будущем, я думаю, мы увидим все больше инновационных решений в области композитных редукторов. Например, использование нанокомпозитов, которые обладают еще более высокими механическими свойствами и коррозионной стойкостью. Кроме того, активно развиваются технологии 3D-печати, которые позволяют создавать редукторы сложной формы с использованием различных материалов. Это, безусловно, открывает новые возможности для применения редукторов из стекловолокна.

Что важно учитывать при выборе

В заключение, хочу подчеркнуть, что при выборе редуктора из полипропиленового стекловолокна важно учитывать все факторы: тип полипропилена, тип стекловолокна, состав адгезива, условия эксплуатации. Не стоит экономить на качестве материалов и технологии изготовления. Правильно подобранный и изготовленный редуктор из полипропиленового стекловолокна может служить надежно и долго в самых сложных условиях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

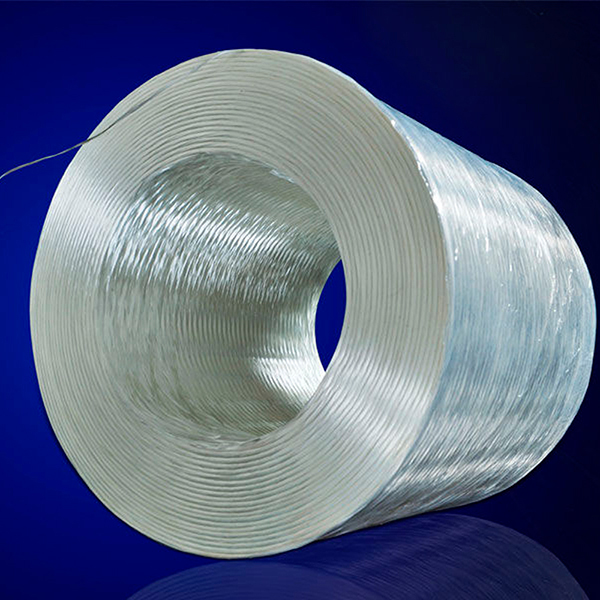

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Стекловолокно плоское

Стекловолокно плоское -

Порошок из стекловолокна

Порошок из стекловолокна -

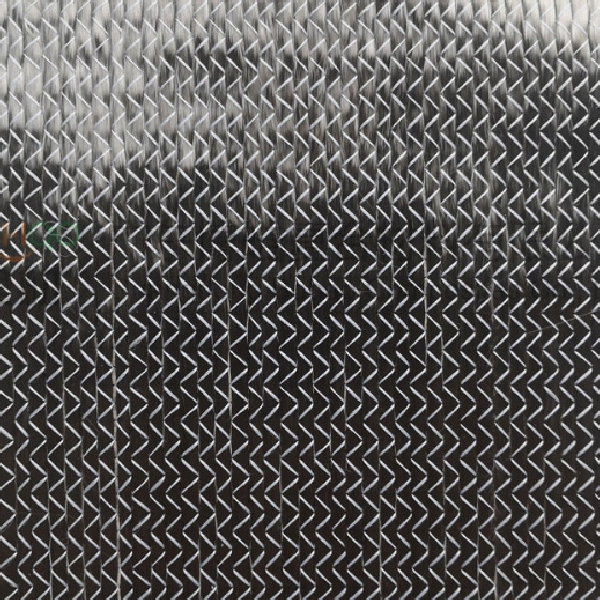

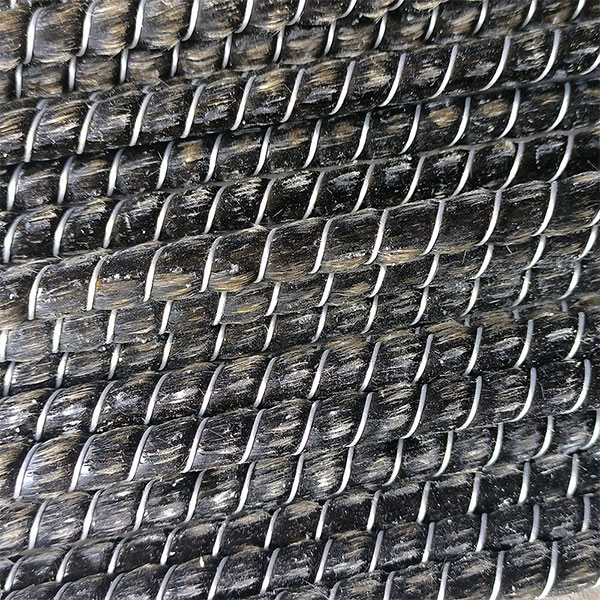

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

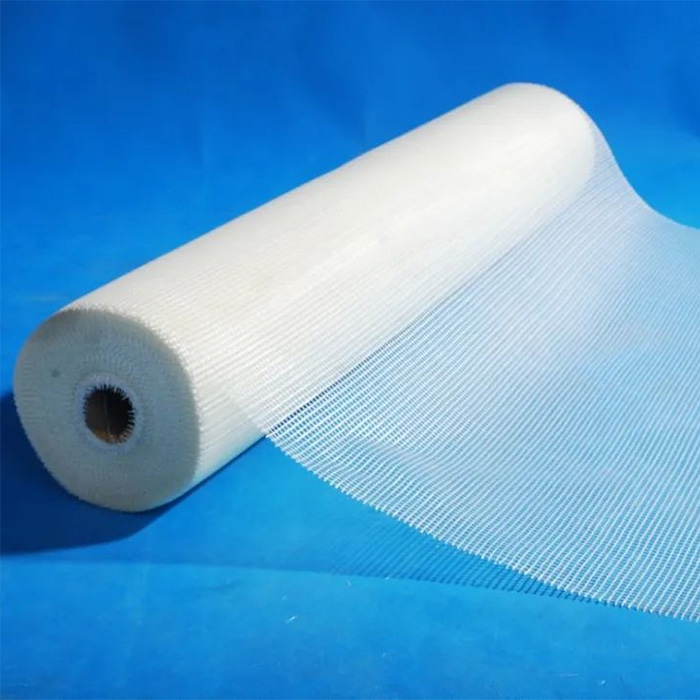

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

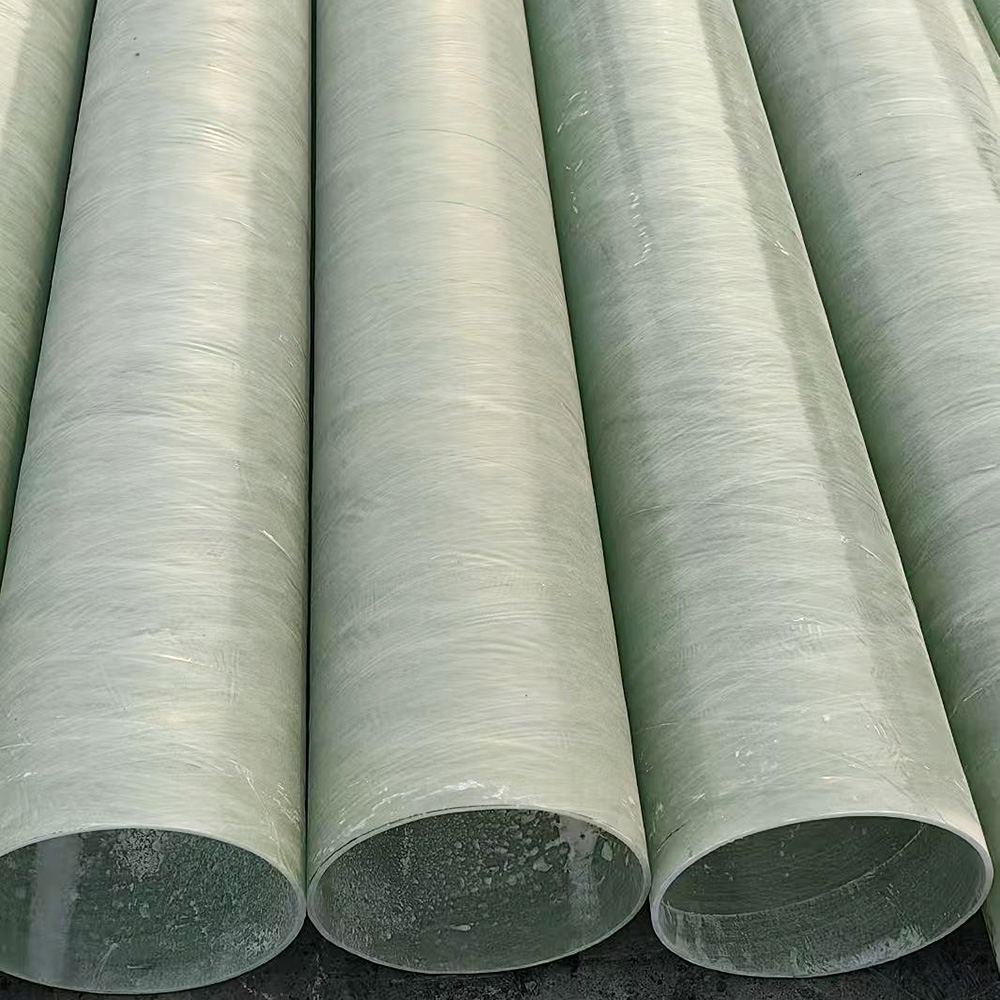

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

арматура из базальтового волокна

арматура из базальтового волокна -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

коврик с сердечником из стекловолокна

коврик с сердечником из стекловолокна

Связанный поиск

Связанный поиск- стеклоткань для высоких температур

- высокое качество стекловолокна сшитый мат на продажу

- Производитель решетки безопасности тротуара

- принадлежности токарного станка

- Стержни-заготовки из АГ-4В, АГ-4С, АГ-4НС

- армированный стекловолоконный мат

- полиэстер стекловолокно смолы

- Георешетка из углеродного волокна

- прочность углеродного волокна

- Выход заслонки управления круговым потоком воздуха в воздуховоде