Решетка FRP

Решетки FRP – тема, с которой я сталкиваюсь практически ежедневно. Иногда кажется, что все говорят одно и то же: про долговечность, антикоррозийность, легкий вес. Но реальность часто оказывается сложнее. Я долгое время видел, как красивые теоретические расчеты разбиваются о практические трудности, а обещания чудесных свойств не оправдываются из-за неправильного выбора материалов или технологии изготовления. Хочется поделиться своими наблюдениями, ошибками и находками – может быть, кому-то это пригодится.

Что такое решетка FRP и зачем она нужна?

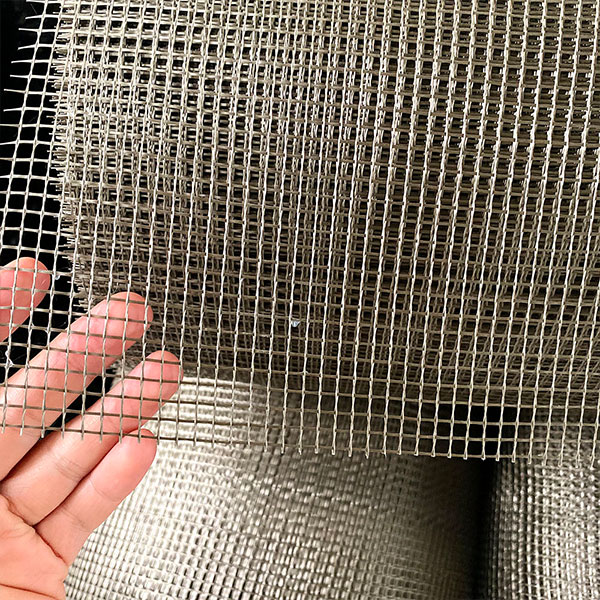

Прежде чем углубляться в детали, стоит напомнить, что такое FRP – это стеклопластик. А решетка FRP, как следует из названия, это конструкция, изготовленная из стеклопластиковых материалов. Основная привлекательность таких конструкций – это их отличные характеристики: высокая прочность при малом весе, устойчивость к коррозии, электрохимической активности и воздействию агрессивных сред. Это делает их идеальным выбором для множества применений: в морской индустрии, нефтегазовой отрасли, в водоочистных сооружениях, в гражданском строительстве. Например, мы часто используем их для создания настилов на мостах, защитных экранов вокруг оборудования, или для изготовления вентилируемых фасадов зданий.

В последние годы наблюдается рост интереса к решеткам FRP, особенно в России. Это связано с потребностью в долговечных и надежных решениях, способных выдерживать сложные климатические условия и агрессивные среды. Но, как я уже говорил, не стоит верить всему, что пишут в каталогах. Важно понимать, что свойства FRP сильно зависят от используемого типа смолы, армирующего волокна и технологии производства.

Выбор материалов: ключевой фактор успеха

Один из самых важных этапов – это выбор материалов. Здесь нет универсального решения. Каждый проект требует индивидуального подхода. Например, для использования в морской среде лучше выбирать решетки FRP на основе эпоксидной смолы с добавлением специальных антикоррозийных присадок. Для работы в агрессивных химических средах может потребоваться полиэфирная смола. Не стоит экономить на качестве армирующего волокна – стекловолокно должно быть высокой прочности и устойчивости к воздействию ультрафиолета.

Мы, в **China Beihai Glass Fiber Co., Ltd.**, работаем с широким спектром материалов и всегда консультируем наших клиентов по выбору оптимального решения. На нашем сайте https://www.fiberglassfiber.ru можно найти информацию о различных типах FRP и их свойствах. Важно также учитывать требования нормативных документов и стандартов, которые могут предъявляться к материалам, используемым в конкретном проекте.

Ошибки при производстве и их последствия

К сожалению, при изготовлении решеток FRP часто допускаются ошибки, которые приводят к снижению их прочности и долговечности. Например, несоблюдение технологии отверждения смолы, недостаточная уплотняемость материала, неправильное распределение волокна. Я лично сталкивался с ситуациями, когда решетки FRP разрушались под нагрузкой из-за дефектов, возникших на этапе производства.

Еще одна распространенная ошибка – это неправильный расчет нагрузки и конструктивных элементов. Решетка FRP обладает высокой прочностью, но для обеспечения надежной работы необходимо правильно определить ее размеры, толщину и схему армирования. Недостаточная прочность каркаса может привести к деформации и разрушению конструкции. Например, мы однажды столкнулись с задачей изготовления большой решетки FRP для настила на мосту. Клиент предложил слишком тонкий профиль, что привело к необходимости его пересчета и усиления. Это потребовало дополнительных затрат и времени, но позволило избежать серьезных проблем в будущем.

Практический пример: настил для причала

Хочу привести пример из нашей практики. Недавно мы изготавливали решетки FRP для настила на причал в одном из портов Приморского края. При выборе материала мы ориентировались на интенсивное использование конструкции в условиях морской среды. Были выбраны решетки FRP на основе эпоксидной смолы с высокой стойкостью к ультрафиолетовому излучению и соленой воде. Конструкция была разработана с учетом предполагаемой нагрузки и ветровых воздействий. После установки настил проявил себя отлично – он не деформировался, не разрушался и не требовал особого ухода.

Важно отметить, что успешность проекта была обусловлена не только качеством материалов, но и квалификацией наших специалистов и использованием современного оборудования. Мы тщательно контролируем каждый этап производства, от подготовки материала до контроля качества готовой продукции. Это позволяет нам гарантировать надежность и долговечность наших решеток FRP.

Будущее решеток FRP: новые тенденции и перспективы

Я думаю, что будущее решеток FRP связано с разработкой новых материалов и технологий производства. В частности, интерес представляет использование композиционных материалов на основе биоразлагаемых смол и волокон. Это позволит снизить воздействие на окружающую среду и сделать решетки FRP более экологичными.

Также, ожидается развитие технологий 3D-печати, которые позволят создавать сложные конструкции из FRP с высокой точностью и эффективностью. Это откроет новые возможности для применения решеток FRP в различных отраслях промышленности.

В целом, я уверен, что решетки FRP продолжат набирать популярность в России и мире, благодаря своим уникальным свойствам и широкому спектру применения. Однако, чтобы добиться успеха, необходимо уделять внимание выбору материалов, соблюдению технологии производства и квалификации специалистов. И, конечно, не стоит бояться экспериментировать и искать новые решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Полая стеклянная микросфера

Полая стеклянная микросфера -

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Двунаправленная ткань из углеродного волокна

Двунаправленная ткань из углеродного волокна -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

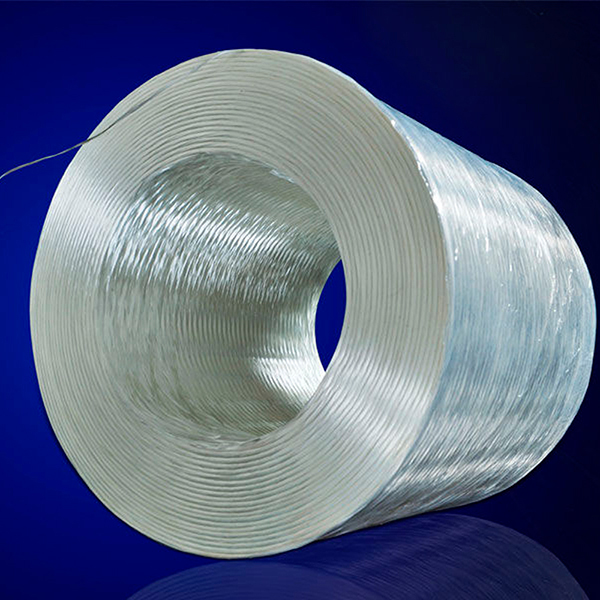

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

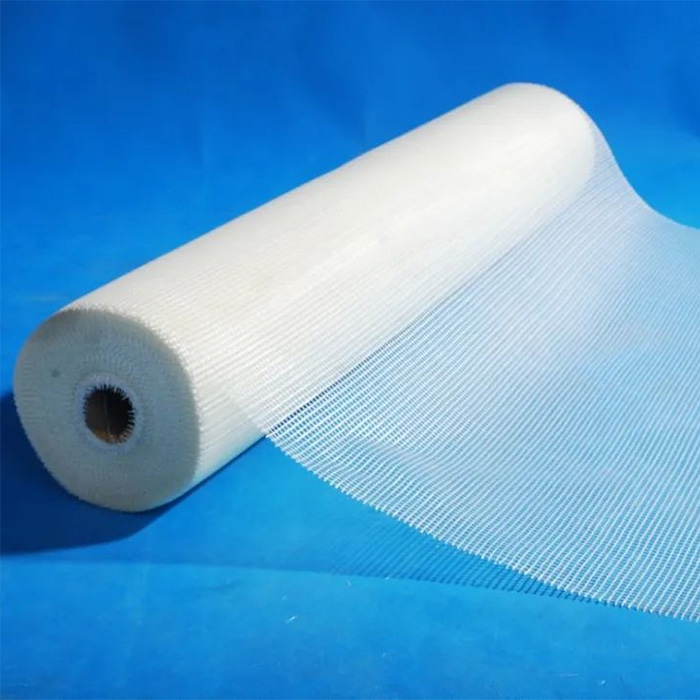

базальтовая сетка

базальтовая сетка -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Клейкая ткань с покрытием из ПТФЭ

Клейкая ткань с покрытием из ПТФЭ -

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат

СТЕКЛОПЛАСТИКОВЫЙ однонаправленный мат

Связанный поиск

Связанный поиск- Редукторы для градирен

- Коррозионностойкие решетки основные страны-покупатели

- Фланец соединения frp цена

- таблица веса арматурного стержня

- Композитная труба из стекловолокна FRP (GRP)

- стекловолокно jushi рубленый коврик

- Нескользящий выход решетки frp

- 3D пространство тканый стекловолокно ткань

- стекловолокно Merdevine

- изо-смола для стекловолокна