Слепой фланец завод

В последние годы наблюдается повышенный интерес к производству высококачественных заводских фланцев, особенно в областях, требующих повышенной термической стойкости. Часто, при поиске поставщиков, натыкаешься на общие фразы и обещания, которые не совсем отражают реальную ситуацию. Мы давно работаем с подобным, и хочу поделиться своими мыслями, основанными на многолетнем опыте. Особенно часто меня смущает кажущаяся простота задачи – 'сделать фланец'. Но при ближайшем рассмотрении понимаешь, что это сложный технологический процесс, требующий строгого соблюдения множества параметров. В этой статье постараюсь немного развеять мифы и поделиться опытом, который мы приобрели.

Проблемы с выбором материала и его влияние на конечный продукт

Первый и, пожалуй, самый важный аспект – это выбор материала. Когда речь идет о заводском фланце, работающем в высоких температурах, необходимо учитывать не только его химическую стойкость, но и термическую стабильность, коэффициент теплового расширения и механическую прочность. Например, часто встречаются попытки использовать 'универсальные' огнеупорные материалы, что, как правило, приводит к проблемам с деформацией и разрушением фланца при высоких нагрузках. С нами были случаи, когда даже при заявленной 'высокотемпературной стойкости' материал начинал терять свои свойства уже через несколько месяцев эксплуатации в реальных условиях.

Проблема усугубляется различиями в маркировке и спецификациях материалов. 'Огнеупорный кирпич' одной марки может сильно отличаться от 'огнеупорного кирпича' другой марки, даже если они оба позиционируются как 'высокотемпературные'. Поэтому, прежде чем заказывать фланцы из определенного материала, необходимо тщательно изучить его технические характеристики и убедиться, что они соответствуют требованиям конкретного приложения. Не всегда помогает информация на сайте производителя, часто требуется дополнительная проверка и консультации со специалистами.

Мы часто сталкиваемся с неверным представлением о том, что просто 'поджечь' огнеупорный материал – это все, что нужно для получения требуемых характеристик. Важны процессы спекания, обжига, и даже метод формовки. Наши первые попытки изготовления фланцев из некоторых материалов были провальными именно из-за неправильного подбора параметров обжига. Недостаточная или избыточная температура при обжиге может привести к образованию трещин и снижению прочности материала. Этот аспект часто упускается из виду, что приводит к серьезным последствиям в будущем.

Контроль размеров и геометрических параметров: точность как залог надежности

Сразу после выбора материала, начинается важный этап – контроль размеров и геометрических параметров. Даже незначительные отклонения от проектных размеров могут привести к серьезным проблемам при монтаже и эксплуатации фланцев. Несоответствие размеров может привести к негерметичности соединения, деформации фланцев и даже к повреждению оборудования.

Мы используем различные методы контроля размеров, включая триангуляцию, координатно-измерительные машины (КИМ) и ультразвуковой контроль. Триангуляция позволяет точно определить трехмерные координаты фланца, а КИМ – измерить его размеры с высокой точностью. Ультразвуковой контроль используется для выявления внутренних дефектов, которые могут быть не видны при визуальном осмотре. Важно не только контролировать размеры самих фланцев, но и контролировать размеры пазов и отверстий, которые предназначены для соединения фланцев с другими элементами оборудования.

Проблема контроля геометрических параметров особенно актуальна для фланцев сложной формы. Например, при изготовлении фланцев с изогнутыми поверхностями или с нарезкой резьбы, необходимо обеспечить высокую точность геометрии, чтобы избежать проблем при монтаже и эксплуатации. Мы часто используем специализированное программное обеспечение для моделирования и контроля геометрии фланцев, что позволяет нам выявлять и устранять ошибки на ранних этапах производства.

Технологии сборки и герметизации: от простого уплотнения до сложных решений

Сборка заводского фланца – это еще один важный этап, который влияет на его надежность и долговечность. Выбор метода сборки и герметизации зависит от многих факторов, включая температуру и давление рабочей среды, а также от типа фланцев и оборудования, к которому они будут прикреплены.

Наиболее распространенным методом сборки является использование фланцевых соединений с притиркой. Этот метод требует тщательной подготовки поверхности фланцев и использования специальных фланцевых прокладок. Фланцевые прокладки изготавливаются из различных материалов, включая металл, керамику и термостойкие полимеры. Выбор материала прокладки зависит от температуры и давления рабочей среды, а также от химической стойкости прокладки к используемым жидкостям и газам. Мы часто используем керамические прокладки для фланцев, работающих при высоких температурах и давлении, так как они обладают высокой термостойкостью и химической стойкостью.

В некоторых случаях, когда требуется обеспечить высокую герметичность соединения, используются специальные уплотнительные составы. Эти составы наносятся на поверхности фланцев перед сборкой и заполняют зазоры между фланцами, обеспечивая герметичное соединение. Важно правильно выбрать уплотнительный состав, который будет совместим с материалами фланцев и рабочей среды. Мы сталкивались с случаями, когда неправильно подобранный уплотнитель приводил к быстрому разрушению соединения и утечкам.

Необходимость квалифицированного персонала и современного оборудования

Производство качественных заводских фланцев – это не только технологический процесс, но и вопрос квалификации персонала и наличия современного оборудования. Необходимо иметь в штате опытных инженеров и техников, которые будут контролировать все этапы производства и обеспечивать соответствие продукции требованиям заказчика.

Также необходимо иметь современное оборудование, включая оборудование для обработки металла, оборудование для контроля размеров, оборудование для сборки и герметизации фланцев. Мы постоянно инвестируем в обновление оборудования и обучение персонала, чтобы оставаться в курсе последних достижений в области производства фланцев. Наши сотрудники регулярно проходят обучение и повышение квалификации, а также посещают специализированные выставки и конференции.

Особенно важно обеспечить соблюдение правил техники безопасности при работе с оборудованием и материалами. При работе с высокотемпературными материалами необходимо использовать специальные защитные средства и соблюдать правила пожарной безопасности. Мы уделяем особое внимание вопросам охраны труда и техники безопасности, чтобы обеспечить безопасные условия труда для наших сотрудников. Компания China Beihai Glass Fiber Co., Ltd. строго придерживается всех необходимых норм и стандартов.

Ключевые выводы и рекомендации

Итак, производство качественных заводских фланцев – это сложный и многогранный процесс, требующий строгого соблюдения множества параметров. Выбор материала, контроль размеров, технологии сборки и герметизации, квалификация персонала и наличие современного оборудования – все это играет важную роль в обеспечении надежности и долговечности продукции.

Наши рекомендации для тех, кто планирует закупать фланцы: тщательно изучите технические характеристики материалов, используйте услуги проверенных поставщиков, контролируйте качество продукции на всех этапах производства, и не экономьте на квалификации персонала. В конечном итоге, качество фланцев напрямую влияет на надежность и безопасность всего оборудования.

Мы, как компания, имеем большой опыт в производстве фланцев для различных отраслей промышленности и готовы предоставить нашим клиентам решения, соответствующие их требованиям. Наш сайт https://www.fiberglassfiber.ru содержит более подробную информацию о нашей продукции и услугах. Мы также готовы ответить на любые ваши вопросы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Tek Mat

Tek Mat -

Армирование стекловолокном

Армирование стекловолокном -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Базальтовый войлок

Базальтовый войлок -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Стекловолокно плоское

Стекловолокно плоское -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

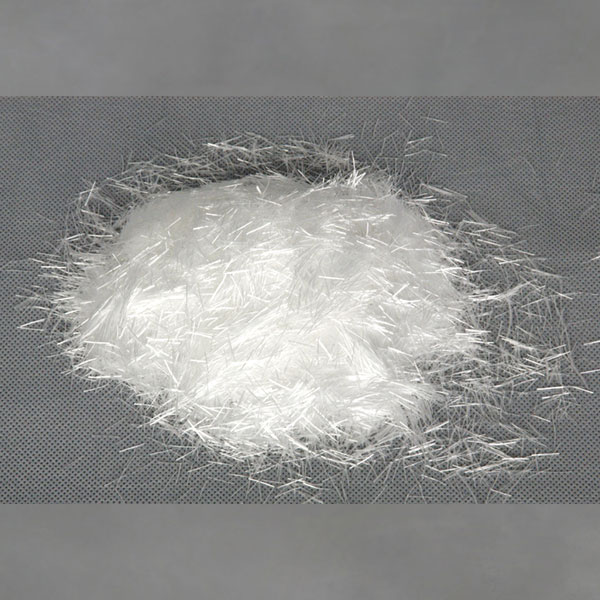

измельчить

измельчить -

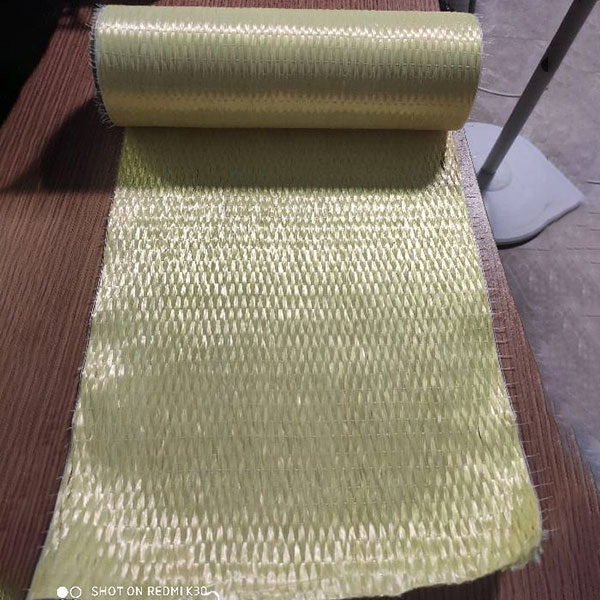

Однонаправленная ткань

Однонаправленная ткань

Связанный поиск

Связанный поиск- стекловолокно мат jushi дешевые стекловолокно мат порошок

- бетон, сталь

- Пластиковые стеклопластиковые решетки (GRP/FRP), формованные решетки FRP

- твердое полиэфирное штапельное волокно 3D

- Промышленная ткань

- труба, армированная стекловолокном

- Химически стойкий редуктор трубы цена

- корпус с сердцевиной и сплошное стекловолокно

- Втулка корпусная для крепежа насосов

- Csm300