Слепые фланцевые изделия из стеклопластика

Слепые фланцевые изделия из стеклопластика... Звучит немного абстрактно, правда? Вроде как технический термин, но в реальной работе часто сталкиваешься с тем, что понимание этого понятия у разных людей сильно разнится. Многие ошибочно думают, что это просто более легкая альтернатива металлическим фланцам, а вот это уже не совсем так. На практике, выбор и применение таких изделий – это целый комплекс инженерных решений, требующий учета множества факторов. Постараюсь поделиться своим опытом, не вдаваясь в излишнюю теоретизацию, а сконцентрировавшись на том, что действительно важно при работе с ними.

Почему стеклопластик для фланцев – это не только вес

Часто при переходе на композитные материалы люди думают только о снижении веса. И да, это одно из преимуществ стеклопластиковых изделий. Однако, это далеко не единственный аргумент в их пользу. Например, устойчивость к коррозии – это огромный плюс, особенно если фланцы используются в агрессивных средах – химическая промышленность, нефтепереработка, водоподготовка. В таких условиях сталь просто 'съестся', а стеклопластик останется практически неизменным. Но тут нужно понимать, что устойчивость к конкретным химическим веществам сильно зависит от используемого типа смолы и стекловолокна. Не все композиты одинаково хорошо себя ведут.

Помню один случай, когда нам заказали фланцы для очистных сооружений. Изначально заказчик хотел стальные, но мы предложили стеклопластиковые изделия на основе полиэфирной смолы с добавлением стекловолокна. В итоге, стоимость оказалась ниже, а срок службы – гораздо больше. Кроме того, вес был заметно меньше, что облегчило монтаж. Правда, надо было учитывать, что при высоких температурах и механических нагрузках производительность композита может снижаться. Это нужно было учесть при проектировании.

Производство и контроль качества: ключевые моменты

Процесс производства стеклопластиковых фланцев довольно сложный. Он включает в себя несколько этапов: подготовку стекловолокна и смолы, формовку, отверждение, обработку поверхности. Качество готового изделия напрямую зависит от качества используемых материалов и точности соблюдения технологического процесса. Нельзя недооценивать роль контроля качества на каждом этапе. Иначе, можно получить продукт с дефектами, которые со временем приведут к отказу.

Например, у нас был случай с поставщиком, который использовал некачественную смолу. В результате, фланцы получались с порами и трещинами. Они быстро теряли прочность и не могли выдерживать требуемое давление. Конечно, мы отреагировали, потребовали переделать партию, но это стоило нам много времени и нервов. Поэтому, при выборе поставщика, необходимо тщательно изучать его репутацию и результаты испытаний.

Сложности при проектировании и монтаже

Хотя стеклопластиковые фланцы и обладают рядом преимуществ, при их проектировании и монтаже нужно учитывать некоторые особенности. Во-первых, они более хрупкие, чем стальные фланцы. Поэтому, при усиленных механических нагрузках необходимо использовать специальные конструкции и приспособления, чтобы избежать повреждений. Во-вторых, при сварке стеклопластика нельзя использовать традиционные методы. Необходимы специальные технологии, которые позволяют избежать повреждения композита. В-третьих, нужно учитывать температурный коэффициент расширения. Он отличается от стального и может привести к деформациям при резких перепадах температуры.

Помню один проект, где мы должны были установить стеклопластиковые фланцы на трубопровод, работающий в условиях сурового климата. Мы тщательно рассчитали температурные деформации и использовали специальные компенсаторы, чтобы избежать трещин. В итоге, установка прошла успешно, и трубопровод работает без нареканий. Но если бы мы не учли эти особенности, то могли бы столкнуться с серьезными проблемами.

Влияние типа смолы на характеристики изделия

Тип смолы – один из самых важных параметров, влияющих на характеристики стеклопластиковых фланцев. Полиэфирные смолы более доступны и используются для большинства применений. Винилэстеровые смолы обладают лучшей устойчивостью к коррозии и могут использоваться в более агрессивных средах. Эпоксидные смолы – самые прочные и устойчивые к высоким температурам, но и самые дорогие. Выбор типа смолы должен определяться конкретными условиями эксплуатации.

Например, для фланцев, используемых в химической промышленности, мы часто используем стеклопластиковые изделия на основе винилэстеровой смолы. Они обеспечивают надежную защиту от коррозии и долговечную работу. А для фланцев, используемых в авиационной промышленности, мы выбираем эпоксидную смолу, которая обладает высокой прочностью и устойчивостью к высоким температурам.

Альтернативные технологии: пайка и склеивание

Традиционные методы соединения фланцев – сварка и болтовое соединение – не всегда применимы для стеклопластиковых изделий. Сварка может повредить композит, а болтовое соединение может привести к концентрации напряжений и трещинам. Поэтому, чаще используются альтернативные технологии – пайка и склеивание.

Пайка позволяет создать прочное и герметичное соединение, но требует специальных навыков и оборудования. Склеивание – более простой способ соединения, но требует тщательной подготовки поверхности и использования специальных клеев. Нам, например, часто приходится использовать эпоксидные клеи для соединения стеклопластиковых фланцев с металлическими элементами.

Недостатки склеивания и способы их устранения

Склеивание стеклопластиковых фланцев имеет свои недостатки. Клеи могут быть чувствительны к температурным перепадам и воздействию химических веществ. Кроме того, при неправильном нанесении клея могут образоваться пустоты и трещины. Чтобы избежать этих проблем, необходимо тщательно подбирать клей, соблюдать технологию нанесения и проводить контроль качества соединения.

Мы применяем специальные методы предварительной обработки поверхности и использование герметиков, чтобы обеспечить надежное склеивание стеклопластиковых фланцев. Также, мы проводим испытания на прочность и герметичность, чтобы убедиться в качестве соединения.

Заключение: Слепые фланцевые изделия из стеклопластика – это перспективное направление

В заключение, хочется сказать, что стеклопластиковые фланцы – это перспективное направление в области инженерных решений. Они обладают рядом преимуществ по сравнению с традиционными материалами – легкий вес, устойчивость к коррозии, возможность использования в агрессивных средах. Однако, при их проектировании и монтаже нужно учитывать некоторые особенности. Правильный выбор материалов, технологий и соблюдение технологического процесса позволяют получить надежные и долговечные изделия, которые будут служить долгие годы. И хотя, как я уже говорил, не все так просто, понимание этих нюансов – ключ к успешной работе с этими продуктами. Надеюсь, мой небольшой опыт был полезен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полая стеклянная микросфера

Полая стеклянная микросфера -

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

Тонкая пряжа из высокопрочного стекловолокна (S glass)

Тонкая пряжа из высокопрочного стекловолокна (S glass) -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

FRP Амортизаторы

FRP Амортизаторы -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

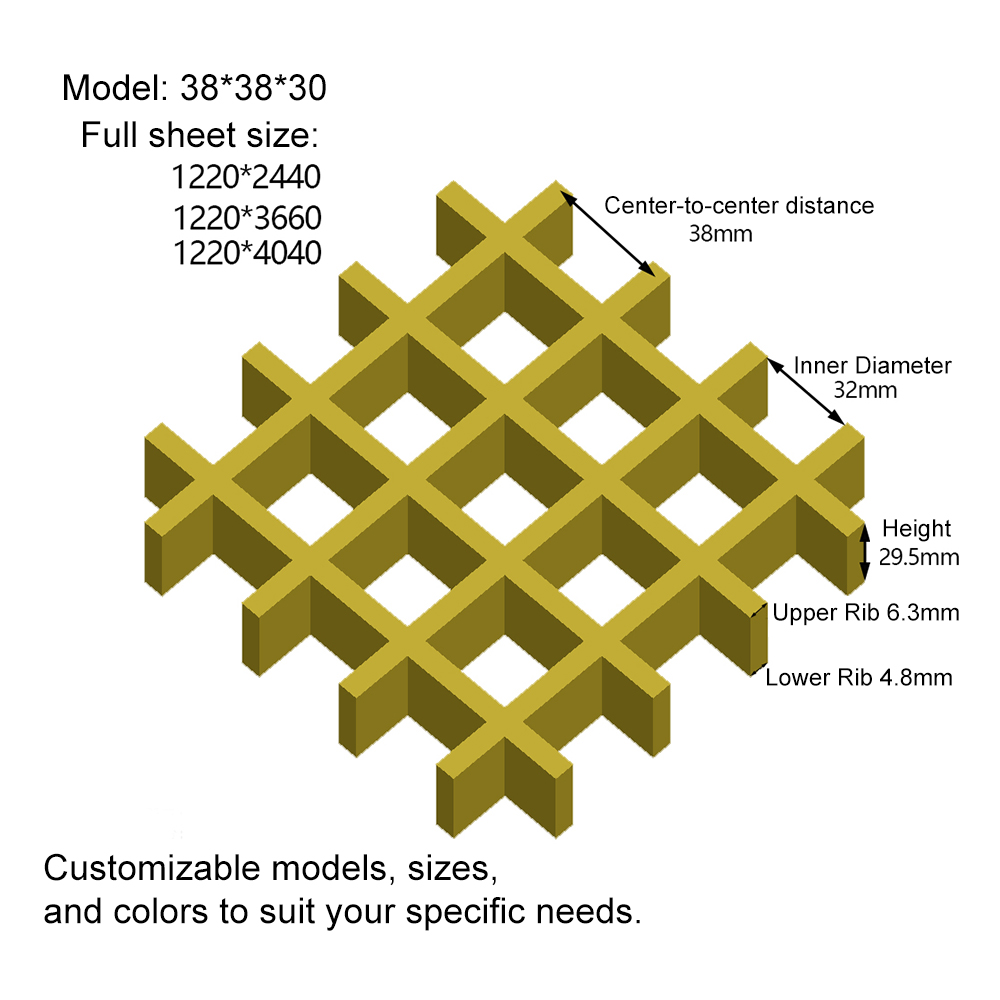

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

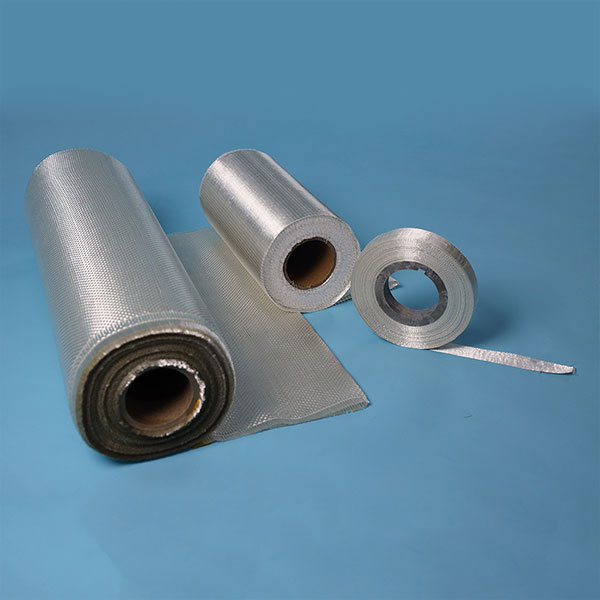

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

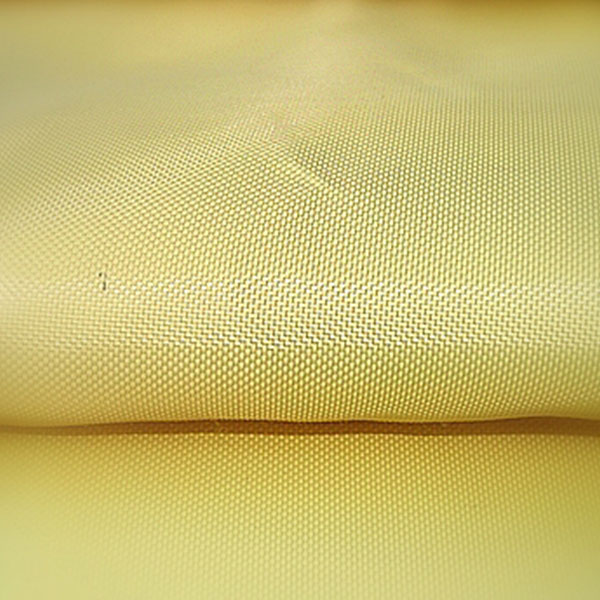

двунаправленная ткань

двунаправленная ткань

Связанный поиск

Связанный поиск- листы из волокна для рулонов

- 3D распорная ткань из парабеима

- Решетка дренажная стеклопластиковая цена

- Установка клапана управления воздушным потоком производитель

- Редукционная труба для градирни завод

- Монтаж объемной заслонки

- Напольное зарядное устройство DC для электромобилей

- e-glass 2000 tex прямой ровинг

- строительный материал стекловолокно ar стекловолокно пряди для grc

- Быстрое зарядное устройство DC 40 кВт