Стекловолокно армированный пластик редуктор размер завода

Редуктор из композитных материалов, в особенности из стекловолокна армированного пластика – тема, вызывающая немало споров. Часто встречаются утверждения о простоте изготовления и универсальности таких конструкций. На деле же, процесс проектирования и производства – это целая наука, требующая глубокого понимания свойств материалов, режимов обработки и, конечно же, опыта. Особенно, когда речь идет о заводском изготовлении, где важна не только техническая реализуемость, но и стабильность качества, предсказуемость характеристик и, что не менее важно, оптимизация производственного цикла.

Основные проблемы и заблуждения

Первая, с которой сталкиваешься – это несовершенство понимания стекловолокна армированного пластика. Многие считают его просто 'пластиком с волокнами'. Это не так. Это композиционный материал, где стекловолокно обеспечивает прочность, а полимерная матрица – жесткость и распределение нагрузки. И выбор конкретного типа полимера (полиэфир, эпоксидный и т.д.) критически важен для конечных характеристик редуктора. Зачастую при проектировании не учитывают влияние температурных перепадов на коэффициент расширения материала, что, в свою очередь, приводит к деформациям и снижению эффективности работы редуктора.

Еще один распространенный миф – это якобы низкая стоимость производства. Да, на первый взгляд, затраты на сырье могут быть ниже, чем у традиционных металлических редукторов. Но это не учитывает сложность технологии, необходимость применения специализированного оборудования и, главное, высокий процент брака при неправильном выполнении технологических процессов. В процессе производства композитных изделий, особенно редукторов, очень легко допустить ошибки, которые приводят к значительным финансовым потерям.

Технологический процесс: от проектирования до готового изделия

Процесс изготовления редуктора из стекловолокна армированного пластика начинается с проектирования. Здесь требуется не только знание основ механики и гидравлики, но и опыт работы с CAE-системами (Computer-Aided Engineering) для моделирования и анализа напряженно-деформированного состояния конструкции. Особенно важна оптимизация геометрии для минимизации концентрации напряжений в местах соединения элементов.

Далее идет подготовка к производству. Выбор метода формования (литье под давлением, смотрочное формование, вакуумная инфузия и т.д.) зависит от сложности конструкции, объема производства и требуемых характеристик. Каждый метод имеет свои преимущества и недостатки. Например, литье под давлением идеально подходит для серийного производства простых деталей, а вакуумная инфузия – для изготовления крупных и сложных изделий с высокой точностью. В China Beihai Glass Fiber Co., Ltd. мы, например, часто используем смотрочное формование для прототипов и небольших партий, а для серийного производства применяем литье под давлением.

Важным этапом является подготовка поверхности и нанесение защитных покрытий. Композитные материалы, особенно стекловолокно, склонны к растрескиванию и воздействию ультрафиолета. Поэтому перед сборкой редуктора требуется нанесение лакокрасочных покрытий, которые защищают материал от внешних факторов и увеличивают срок службы изделия. Мы используем различные типы покрытий, в зависимости от условий эксплуатации редуктора.

Конкретный пример: редуктор для промышленного оборудования

Недавно нам поступал заказ на изготовление редуктора для промышленного насоса. Требования были весьма специфические: высокая надежность, низкий уровень шума и устойчивость к вибрациям. Сначала заказчик предложил металлический вариант, но мы убедили его в преимуществах композитного редуктора. Мы выбрали эпоксидную смолу с добавлением наполнителя для улучшения механических свойств и оптимизировали конструкцию для минимизации вибраций. После испытаний редуктор показал себя отлично: он работал бесшумно, надежно и выдержал высокие нагрузки. Этот проект стал еще одним подтверждением того, что композитные редукторы – это перспективное решение для многих отраслей промышленности.

Технические сложности и пути решения

Одним из основных технических вызовов при производстве редуктора из стекловолокна армированного пластика является обеспечение высокой точности изготовления. Композитные материалы имеют тенденцию к усадке при отверждении, что может привести к изменению размеров и геометрических параметров конструкции. Чтобы решить эту проблему, мы используем специальные технологии отверждения и контролируем процесс охлаждения. Кроме того, мы применяем системы контроля качества на каждом этапе производства, чтобы выявлять и устранять возможные дефекты.

Еще одна проблема – это сложность ремонта композитных изделий. При повреждении редуктора из стекловолокна армированного пластика, его ремонт требует специальных знаний и оборудования. Просто залить трещину эпоксидной смолой недостаточно. Необходимо восстановить структуру композитного материала и обеспечить его прочность. Поэтому мы стараемся проектировать редукторы с учетом возможности их ремонта и обслуживания.

Будущее редукторов из стекловолокна армированного пластика

Несмотря на все сложности, я уверен, что редукторы из стекловолокна армированного пластика будут все более востребованы в будущем. Это связано с растущим спросом на легкие, прочные и надежные конструкции. Кроме того, развитие новых технологий и материалов позволяет повышать качество и снижать стоимость композитных редукторов.

Мы в China Beihai Glass Fiber Co., Ltd. постоянно работаем над улучшением нашей продукции и технологических процессов. Мы внедряем новые материалы и технологии, чтобы предлагать нашим клиентам самые современные и эффективные решения. Наша цель – быть лидером в производстве редукторов из стекловолокна армированного пластика, обеспечивающим высочайшее качество и надежность.

Использование стекловолокна армированного пластика в гидравлических редукторах

Гидравлические системы часто выбирают редукторы из композитных материалов, и не зря. Они легко адаптируются к сложным условиям эксплуатации, устойчивы к агрессивным средам и имеют хороший запас прочности. Однако важно помнить о необходимости использования специальных смазочных материалов и регулярном техническом обслуживании. Неправильный выбор смазки или пренебрежение обслуживанием может привести к преждевременному износу и выходу из строя редуктора.

Важность сертификации и контроля качества

При выборе поставщика редукторов из стекловолокна армированного пластика, необходимо обращать внимание на наличие сертификатов качества и соответствия продукции международным стандартам. Сертификация – это гарантия того, что изделие изготовлено в соответствии с установленными требованиями и соответствует заявленным характеристикам. Также важно убедиться, что поставщик имеет опыт работы в данной области и располагает современным оборудованием.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

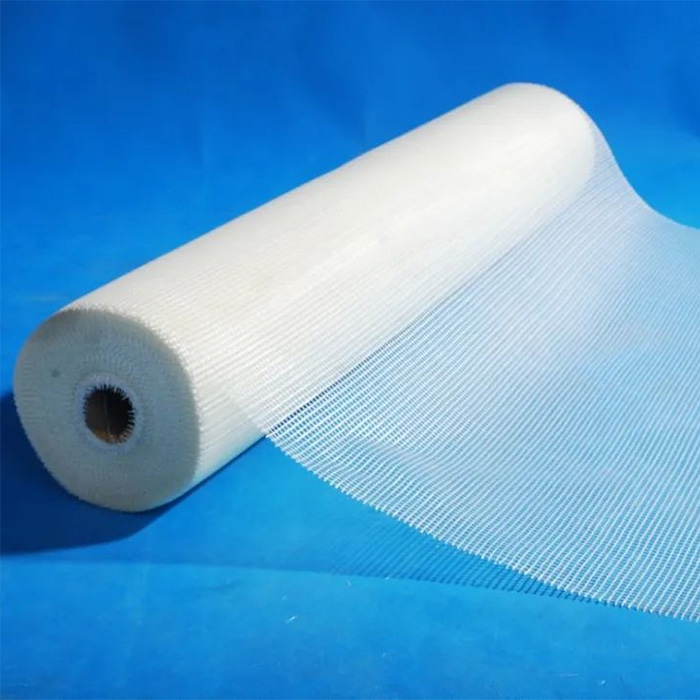

Сетка из стекловолокна AR (ZrO2≥16,7%)

Сетка из стекловолокна AR (ZrO2≥16,7%)

Связанный поиск

Связанный поиск- Astm e84 класс i frp решетка завод

- углеродный стеклопластик

- Frp кабельный лоток редуктор трубы производитель

- цена стеклопластика за кг

- килограмм арматуры на метр

- Frp решетка завод

- Стекловолокно 12,5 микрон

- микробалун

- эмульсия для рубленого стекловолокна

- Поставщики формованных напольных стальных панелей решетки frp для наружного использования