Стекловолокно армированный пластик редуктор продукты

В последнее время всё чаще на рынке появляются упоминания о применениях композитных материалов, особенно с использованием стекловолокна армированного пластика. Часто встречающиеся формулировки вроде 'легкий и прочный' кажутся очевидными, но на практике всё гораздо сложнее. Мы с коллегами неоднократно сталкивались с ситуациями, когда выбор такого решения приводил к неожиданным проблемам, связанным с долговечностью и надежностью редукторов. Хочется поделиться некоторыми наблюдениями и опытом, чтобы внести ясность в этот вопрос и помочь избежать типичных ошибок.

Что скрывается за простым названием?

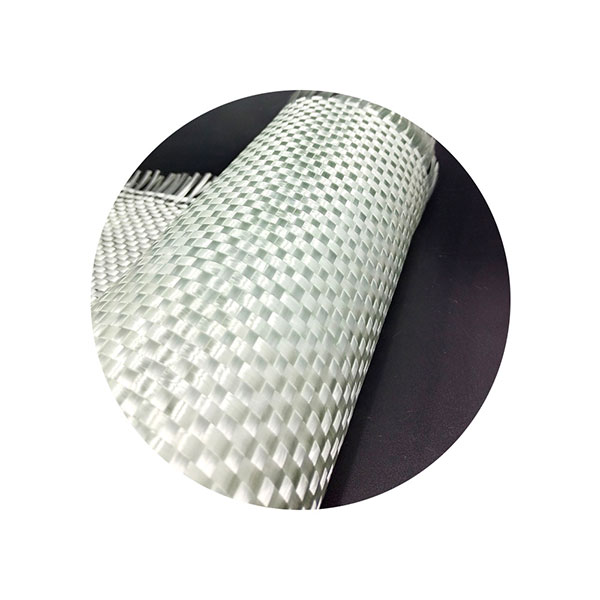

По сути, стекловолокно армированный пластик – это композитный материал, где стекловолокно выполняет роль армирующего элемента, придающего пластику прочность и жесткость. Ключевым здесь является именно тип пластика: полиэфирные, эпоксидные, винилэфирные – каждый обладает своими уникальными характеристиками, влияющими на устойчивость к температурным воздействиям, химическим веществам и механическим нагрузкам. Использование такого материала в редукторах особенно актуально в условиях высоких вибраций и необходимости снижения веса конструкции. Но как правильно выбрать состав и технологию изготовления, чтобы гарантировать долговечность?

Многие производители акцентируют внимание только на облегчении конструкции. Это, безусловно, плюс, но недостаточно. Необходимо учитывать, что композит, как правило, более подвержен деформации под нагрузкой, чем металл. Правильный расчет усилий и соответствующее проектирование редукторной системы – это обязательное условие успешного применения стекловолокна армированного пластика. Иначе, даже самый качественный материал быстро выйдет из строя.

Проблемы с адгезией и долговечностью

Один из самых распространенных вопросов, с которым мы сталкиваемся – это проблема адгезии композитного материала к металлическим элементам редуктора (например, валам, подшипникам). Неправильная подготовка поверхности, использование неподходящих адгезионных составов или ошибки в технологическом процессе могут привести к отслоению композита, особенно при наличии вибраций и ударов. Это, в свою очередь, приводит к серьезным поломкам и необходимости дорогостоящего ремонта.

Например, в одном из проектов мы использовали редуктор на основе стекловолокна армированного пластика для промышленного насоса, работающего в агрессивной среде. Первые несколько месяцев работали без нареканий, но через полгода начали появляться трещины в области соединения композитного корпуса с металлическим валом. Причиной оказалась недостаточная адгезия из-за использования несовместимого адгезионного состава. Пришлось полностью переделывать конструкцию, что потребовало значительных затрат времени и ресурсов.

Технологии производства и выбор материала

Существует несколько основных технологий производства редукторов с использованием стекловолокна армированного пластика: литье под давлением, прессование, термоформование. Выбор технологии зависит от объема производства, требуемых размеров деталей и сложности геометрии. Литье под давлением подходит для серийного производства однотипных деталей, в то время как прессование – для изготовления крупногабаритных изделий. Термоформование – для производства деталей сложной формы из термопластичных композитов.

Выбор материала также играет ключевую роль. Для редукторов, работающих в суровых условиях, рекомендуется использовать высокопрочные полиэфирные композиты с добавлением специальных наполнителей для повышения устойчивости к химическим веществам и ультрафиолетовому излучению. В то же время, для редукторов, работающих в относительно мягких условиях, можно использовать более экономичные винилэфирные композиты.

Опыт работы с China Beihai Glass Fiber Co., Ltd.

Наша компания имеет некоторый опыт сотрудничества с China Beihai Glass Fiber Co., Ltd. – это компания, основанная в 2005 году и расположенная в провинции Цзянси, Китай. Они предлагают широкий спектр композитных материалов и готовы к сотрудничеству по индивидуальным заказам. Особо стоит отметить их экспертизу в области стекловолокна армированного пластика и их готовность предоставлять техническую поддержку на всех этапах проектирования и производства.

Мы успешно использовали их материалы в нескольких проектах, в частности, для изготовления корпуса редуктора для специализированной техники. Нам понравилось качество материалов и гибкость компании в решении технических вопросов. Однако, важно помнить, что выбор поставщика – это лишь часть успеха. Необходимо тщательно проверять качество материалов и проводить собственные испытания, чтобы убедиться в их соответствии требованиям.

Будущее стекловолокна армированного пластика в редукторной технике

Несмотря на все сложности, стекловолокно армированный пластик имеет большой потенциал для применения в редукторной технике. Развитие новых технологий производства, появление более прочных и долговечных материалов, а также снижение стоимости – все это сделает его более привлекательным решением для многих областей. Однако, важно подходить к выбору такого решения осознанно, учитывая все особенности и потенциальные риски. Иначе, вместо ожидаемых преимуществ можно столкнуться с серьезными проблемами, связанными с надежностью и долговечностью редукторной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

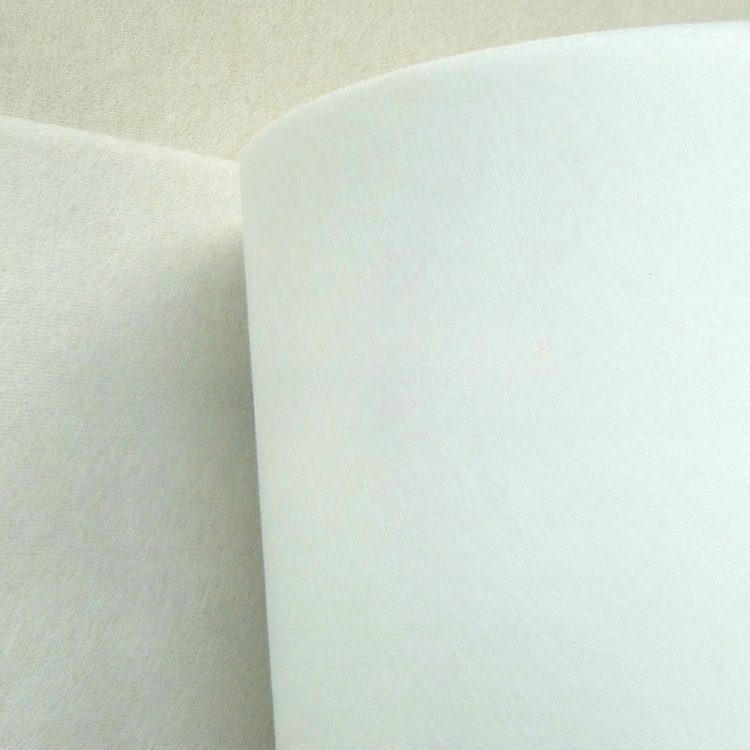

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

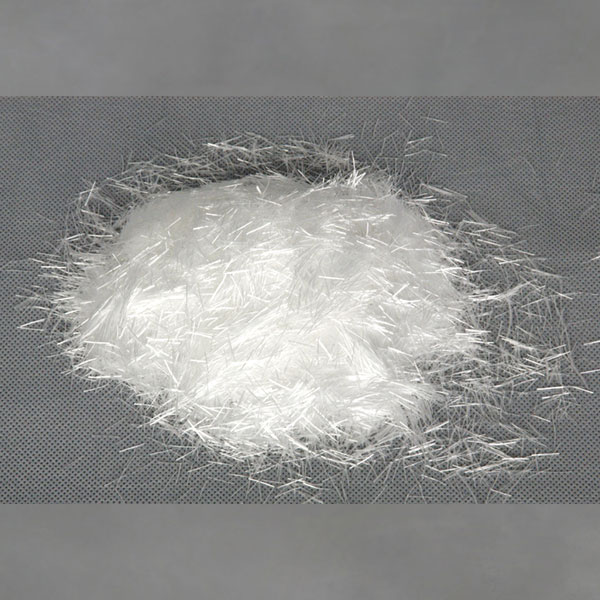

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки -

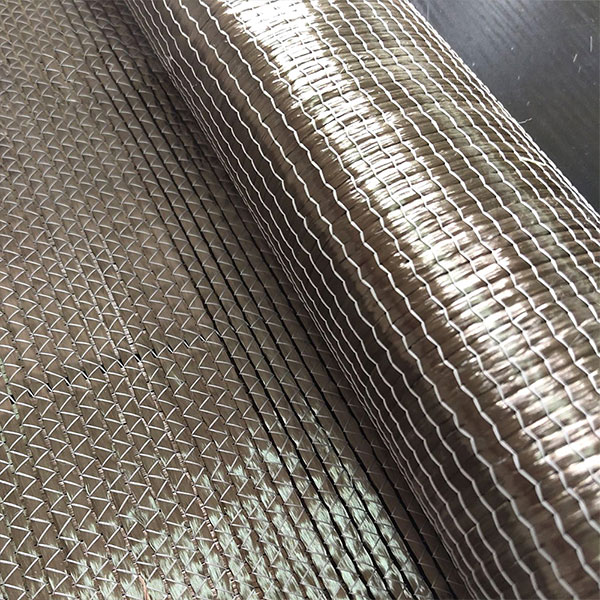

Базальтовая многоосевая ткань

Базальтовая многоосевая ткань -

Порошок из стекловолокна

Порошок из стекловолокна -

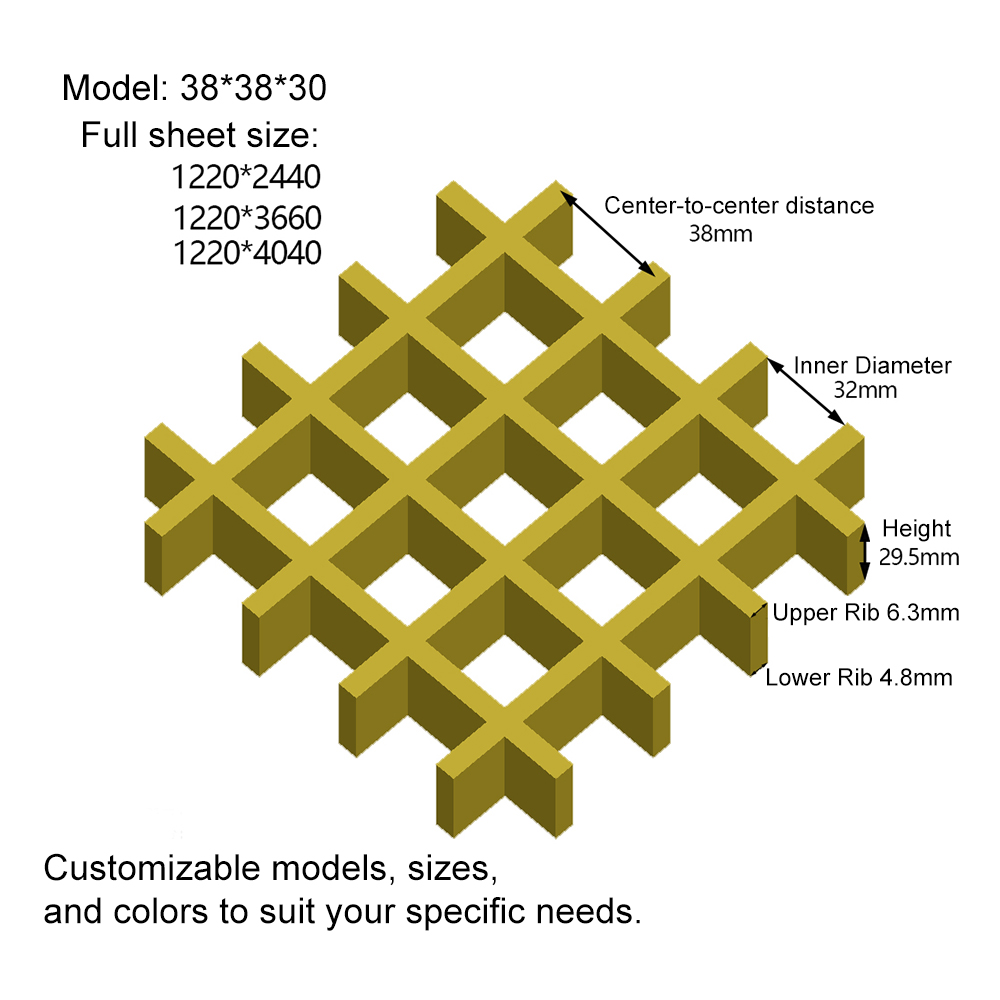

FRP Решетка

FRP Решетка -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

Базальтовая георешетка

Базальтовая георешетка -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Аэрогелевое покрытие

Аэрогелевое покрытие

Связанный поиск

Связанный поиск- волокно из углеродного волокна

- волоконные рубленые пряди

- Односторонняя необработанная эмульсия 300GSM стекловолокна рубленого Strand Mat

- Китай Пряжа SMC экспортеры

- мат из рубленой пряди стекловолокна

- Зарядная станция EV 360 кВт

- Размер стеклопластикового редуктора

- Китай Измельченное стекловолокно Поставщик

- Эпоксидная труба из стеклопластика цена

- армирование бетона стекловолокном