Стеклопластик (frp) соединение фланец завод

Стеклопластик (ФРП) – штука интересная, но часто недооцененная. Многие смотрят на него как на дешевую альтернативу металлу, пытаясь сэкономить на себестоимости. И это, конечно, упрощение. Нельзя просто взять и заменить стальной фланец фрикционным материалом, не учитывая целый ряд факторов: нагрузки, химическую стойкость, долговечность… В этой статье поделюсь опытом, полученным в работе с фланцевыми соединениями из стеклопластика, расскажу о распространенных проблемах и возможных решениях. Попытаюсь поделиться тем, что не всегда пишут в технических документах, а знаете только от 'живого' опыта.

Что такое фланцевые соединения из стеклопластика и где их применяют?

В общем, под фланцевыми соединениями из стеклопластика я понимаю конструкции, где фланцы, предназначенные для соединения трубопроводов или других элементов, изготавливаются из стеклопластиковых материалов. Это может быть как один элемент, так и комбинация нескольких, например, фланец с внутренней и внешней резьбой, выполненный из композитного материала. Используются они, как правило, в агрессивных средах – химической промышленности, водоочистке, нефтегазовой отрасли. Разумеется, в тех местах, где традиционные металлы быстро корродируют или не выдерживают высоких температур и давлений.

Изначально идея была проста: замена уязвимых металлических фланцев на более устойчивые к коррозии. Однако, реальность оказалась гораздо сложнее. Важно учитывать не только химическую стойкость, но и механические свойства материала – прочность на растяжение, ударную вязкость, термическую стабильность. Например, в некоторых случаях, фланцевые соединения из стеклопластика могут быть менее устойчивы к высоким ударным нагрузкам по сравнению со стальными.

Что касается применения... Если говорить конкретно, то мы работали с ними в системах нейтрализации сточных вод, где постоянное воздействие хлора и других реагентов требовало использования материала, не подверженного коррозии. Также использовались в системах охлаждения химических реакторов – там важно не только химическая стойкость, но и термостойкость, чтобы выдерживать перепады температур. Конечно, есть и другие области применения: в пищевой промышленности (где важна гигиеничность) и в морском строительстве (где коррозия – серьезная проблема).

Основные типы и технологии производства

Существует несколько основных технологий производства фланцев из стеклопластика: литье под давлением, прессование и формование. Каждая из них имеет свои преимущества и недостатки. Литье под давлением, как правило, используется для серийного производства фланцев сложной формы, а прессование – для производства крупных элементов с высокой точностью размеров. Мы чаще всего использовали прессование из стеклопластика с добавлением различных наполнителей – например, стекловолокна, углеродного волокна или минеральных наполнителей. От процентного соотношения наполнителя зависит прочность и жесткость конечного продукта.

Важно понимать, что состав связующего – смолы – тоже играет ключевую роль. Наиболее часто используются эпоксидные, полиэфирные и винилэфирные смолы. Эпоксидные смолы обеспечивают наилучшую химическую стойкость и механические свойства, но они дороже полиэфирных. Полиэфирные смолы дешевле, но менее устойчивы к агрессивным средам. Выбор смолы зависит от конкретных условий эксплуатации. Обычно мы проводим лабораторные испытания различных составов смол, чтобы выбрать оптимальный вариант для конкретного применения.

А еще есть важный момент – контроль качества. На каждом этапе производства необходимо проводить контроль качества – от подготовки материала до конечной проверки готового изделия. Это включает в себя контроль размеров, плотности, прочности на растяжение, химической стойкости. Без этого сложно гарантировать надежность фланцевых соединений из стеклопластика.

Типичные проблемы и их решения

На практике, конечно, возникают различные проблемы. Самая распространенная – это деформация фланца под нагрузкой. Это может быть связано с недостаточной жесткостью материала, неправильным расчетом конструкции или некачественным производством. Решение – использование более прочного материала, оптимизация конструкции или улучшение технологии производства. Иногда помогает добавление армирующих элементов – например, стальных пластин, усиленных композитом.

Еще одна проблема – это набухание материала при контакте с определенными химическими веществами. Это может привести к изменению размеров фланца и, как следствие, к протечкам. Решение – использование более химически стойкого материала или нанесение защитного покрытия. Мы, например, для работы с особенно агрессивными средами используем фланцы с эпоксидным покрытием.

А вот случай, который запомнился… Однажды у нас заказчик попросил изготовить большой фланец из стеклопластика для системы охлаждения. Мы использовали полиэфирную смолу, потому что она была дешевле. В процессе эксплуатации фланец начал деформироваться и протекать. Оказалось, что реагенты в системе оказывали негативное влияние на полиэфирную смолу, и она со временем теряла свои свойства. Пришлось заменить фланец на из эпоксидной смолы – дороже, но надежнее. Этот опыт научил нас не экономить на материалах и всегда учитывать химическую совместимость.

Экономическая эффективность и перспективы развития

Несмотря на вышеупомянутые проблемы, фланцевые соединения из стеклопластика все же имеют ряд преимуществ, которые делают их экономически эффективным решением. Это, в первую очередь, высокая коррозионная стойкость, низкий вес и простота монтажа. Кроме того, они не требуют специального обслуживания, что снижает эксплуатационные расходы. Особенно выгодно использование фланцев из стеклопластика в тех случаях, когда традиционные металлы быстро изнашиваются или выходят из строя.

Перспективы развития фланцевых соединений из стеклопластика связаны с разработкой новых материалов и технологий производства. Например, сейчас активно исследуются композиты на основе углеродного волокна – они обладают еще более высокими механическими свойствами, чем стеклопластик. Также разрабатываются новые методы обработки поверхности, которые позволяют улучшить адгезию между композитом и другими материалами. И конечно, автоматизация производства, роботизация, применение аддитивных технологий (3D-печать) – все это позволит снизить стоимость и повысить качество продукции.

И в заключение хочу сказать, что фланцевые соединения из стеклопластика – это не панацея от всех проблем, но это вполне надежное и эффективное решение для многих задач. Главное – правильно выбрать материал и технологию производства, а также тщательно контролировать качество.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

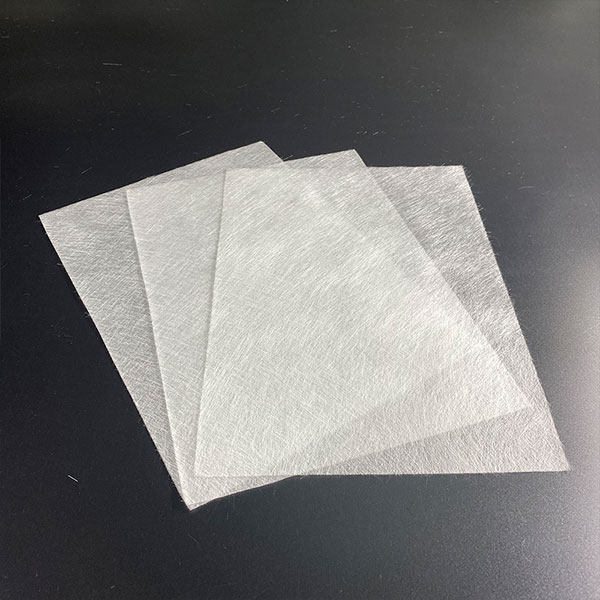

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Базальт измельченный

Базальт измельченный -

Базальтовый ровинг прямого некручения (термопластичный)

Базальтовый ровинг прямого некручения (термопластичный) -

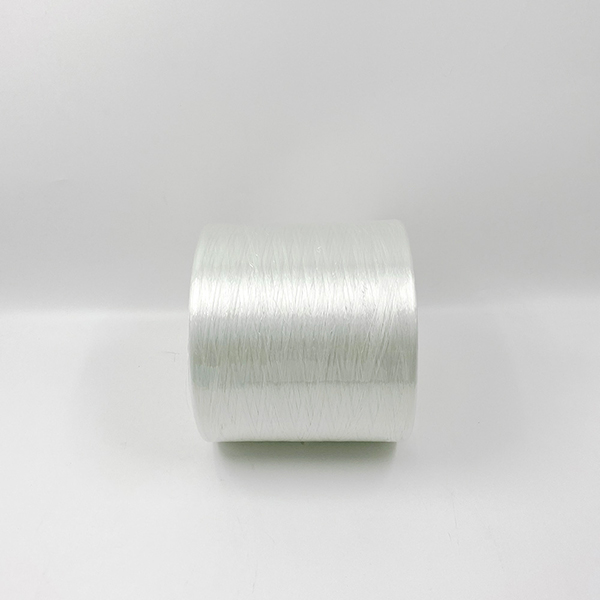

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

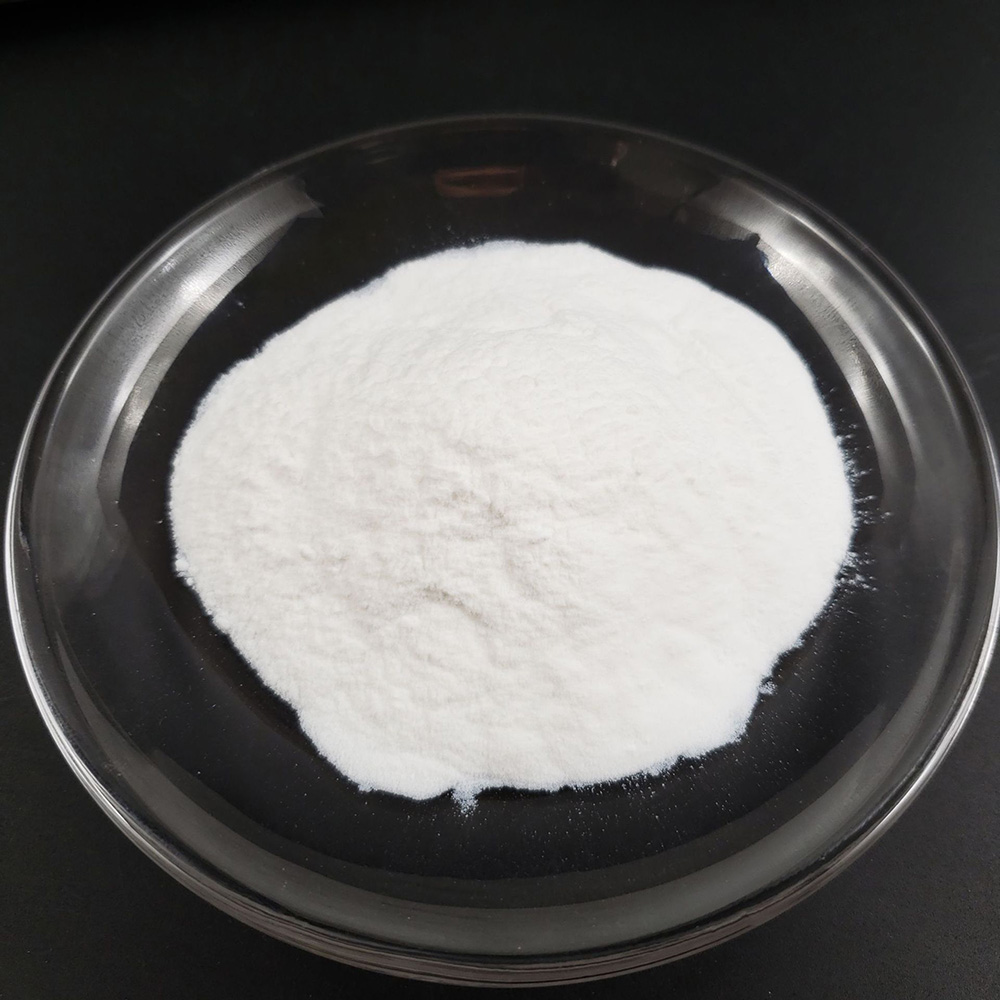

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

Полиэфирный поверхностный мат комбинированный CSM

Полиэфирный поверхностный мат комбинированный CSM -

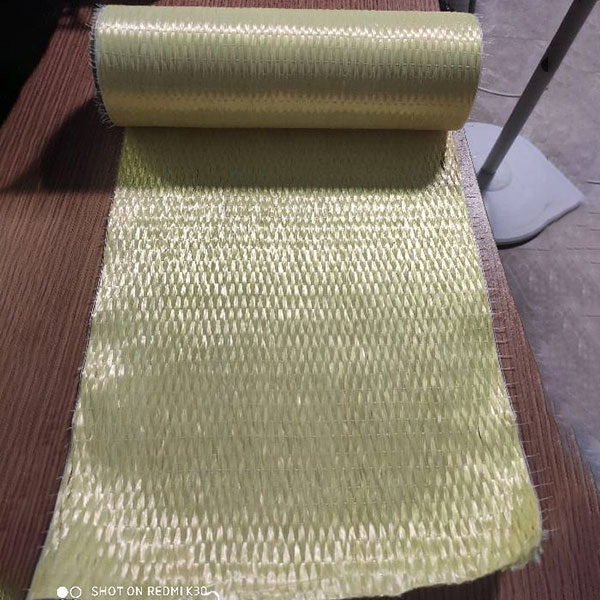

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

Стекловолоконная пряжа с высоким содержанием кремнезема

Стекловолоконная пряжа с высоким содержанием кремнезема -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Связанный поиск

Связанный поиск- полые стеклянные микросферы для глины

- мат csm эмульсия высокоскоростная смола совместимая

- Настенное зарядное устройство EV

- Стеклопластик (frp) короткие трубы фланец производитель

- полиэфир из эпоксидной смолы

- ткань из стекловолокна с покрытием PTFE

- AG-4V

- наноразмерный кремнезем

- Стеклопластиковые технологические трубы производитель

- Порошок армирующего стекловолокна PTFE