Стеклопластиковая изоляция труб армированные стекловолокном технологические песчаные трубы производитель

Технологические песчаные трубы, армированные стекловолокном – тема, которая часто вызывает некую путаницу. Многие считают, что это просто 'прочная труба', но реальность гораздо сложнее. Опыт работы в этой сфере показывает, что качество стеклопластиковой изоляции труб напрямую влияет на долговечность всей системы, и здесь нельзя экономить на материалах и технологиях. В последнее время наблюдается рост спроса на подобные изделия, что одновременно приводит и к появлению некачественной продукции, пытающейся выдать себя за высокотехнологичную. Задача – разобраться в ключевых моментах, от выбора стекловолокна до контроля качества готового изделия, и поделиться некоторыми наблюдениями.

Что такое стеклопластиковая изоляция труб и в чем её преимущества?

Прежде чем углубиться в детали, стоит четко определить, что подразумевается под термином стеклопластиковая изоляция труб. Это, по сути, композитный материал, состоящий из стекловолокна (армирующего элемента) и полимерной матрицы (обычно это полиэфир или эпоксидная смола). Именно стекловолокно придает трубе высокую прочность и устойчивость к механическим воздействиям, а полимерная матрица – водонепроницаемость и химическую стойкость. Важно понимать, что просто 'труба с fiberglass' – это не всегда стеклопластиковая труба в полном смысле слова. Нужен именно композитный материал, где стекловолокно плотно интегрировано в полимерную матрицу.

Основные преимущества стеклопластиковых труб, особенно в сравнении с традиционными материалами (металл, бетон, полимерные трубы), очевидны: высокая прочность при малом весе, отличная коррозионная стойкость, термостойкость, низкий коэффициент теплового расширения и, как следствие, устойчивость к деформациям. В промышленных применениях, где важна надежность и долговечность, это становится критически важным фактором. Но не стоит забывать и о стоимости – качественные стеклопластиковые трубы могут быть дороже аналогичных изделий из других материалов.

Проблемы с выбором стекловолокна

Ключевой компонент – стекловолокно. Существуют различные типы стекловолокна, и выбор конкретного вида напрямую влияет на свойства конечного продукта. Неправильный выбор может привести к снижению прочности, ухудшению термостойкости или даже к образованию трещин и разрушению трубы. Часто производители используют дешевое стекловолокно низкого качества, что приводит к серьезным проблемам в эксплуатации. Например, мы сталкивались с ситуацией, когда труба, изготовленная из неподходящего стекловолокна, начала разрушаться под воздействием перепадов температур. Это привело к дорогостоящему ремонту и простою оборудования.

При выборе стекловолокна необходимо учитывать его химическую стойкость, механические свойства (прочность на растяжение, сжатие, изгиб), а также устойчивость к ультрафиолетовому излучению, если труба будет эксплуатироваться на открытом воздухе. Производитель стекловолокна должен предоставлять сертификаты качества, подтверждающие соответствие заявленным характеристикам. Важно также обращать внимание на размер и форму волокон – они должны быть равномерно распределены в полимерной матрице.

Технологический процесс изготовления технологических песчаных труб

Производство технологических песчаных труб с армированием стекловолокном – это сложный и многоэтапный процесс, требующий строгого соблюдения технологии. В общем случае, процесс включает в себя следующие этапы: подготовку песчаной формы, нанесение полимерной матрицы на стекловолокно, формирование трубы, отверждение композита и последующую обработку (резку, сверление и т.д.). Нельзя недооценивать важность правильной подготовки песчаной формы – от этого зависит точность размеров и геометрии готовой трубы. Некачественная форма может привести к деформации трубы и снижению ее прочности.

Особое внимание уделяется процессу отверждения композита. Температура и время отверждения должны быть строго контролируемыми, чтобы обеспечить полное отверждение полимерной матрицы и достижение максимальных механических свойств. Использование современных технологий отверждения (например, вакуумная инфузия) позволяет получить трубы с более однородным и плотным композитом, что повышает их прочность и долговечность. Важно понимать, что недостаточно просто смешать компоненты и оставить их отверждаться – нужен четко регламентированный процесс с контролем параметров.

Ошибки при отверждении и их последствия

Одна из распространенных ошибок при отверждении – нарушение температурного режима. Слишком низкая температура приводит к неполному отверждению полимерной матрицы, что снижает прочность трубы и увеличивает риск ее разрушения. Слишком высокая температура может привести к деформации трубы и изменению ее геометрии. Кроме того, при неправильном отверждении может образовываться дефектная структура композита с пустотами и трещинами, что ухудшает его механические свойства.

Иногда используется некачественный отвердитель или недостаточное количество отвердителя. Это также может привести к неполному отверждению полимерной матрицы и снижению прочности трубы. Контроль качества отверждения осуществляется с помощью различных методов, таких как ультразвуковой контроль, рентгеновский контроль и механические испытания. Важно проводить регулярный контроль качества на всех этапах производства.

Контроль качества стеклопластиковых труб

Контроль качества является неотъемлемой частью производства стеклопластиковых труб. Он начинается с входного контроля сырья (стекловолокна, полимерной матрицы, отвердителей) и продолжается на всех этапах производства. Важно проверять соответствие сырья требованиям стандартов и спецификациям. На промежуточных этапах осуществляется контроль геометрии, размеров и внешнего вида трубы. На конечном этапе проводятся механические испытания (на растяжение, сжатие, изгиб) и испытания на коррозионную стойкость.

Существуют различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, механические испытания и химический анализ. Выбор метода контроля зависит от типа трубы и требований к ее качеству. Важно, чтобы контроль качества проводился квалифицированными специалистами с использованием современного оборудования. Необходимо документировать все результаты контроля качества и сохранять их для последующего анализа и аудита.

Недостаточность визуального контроля и важность неразрушающего контроля

Визуальный контроль, конечно, важен, но он не всегда позволяет выявить скрытые дефекты. Поэтому необходимо использовать методы неразрушающего контроля, такие как ультразвуковой контроль или рентгеновский контроль. Ультразвуковой контроль позволяет выявить пустоты, трещины и другие дефекты внутри трубы. Рентгеновский контроль позволяет получить изображение внутренней структуры трубы и выявить дефекты, которые не видны при визуальном осмотре. Эти методы требуют специального оборудования и квалифицированных специалистов, но они позволяют значительно повысить надежность и долговечность стеклопластиковых труб.

Например, в нашем опыте, мы столкнулись с ситуацией, когда труба, прошедшая визуальный контроль, оказалась дефектной при ультразвуковом контроле. Это позволило нам своевременно выявить дефект и предотвратить его попадание в эксплуатацию. Это показывает, насколько важен не только визуальный контроль, но и использование современных методов неразрушающего контроля.

Применение технологических песчаных труб

Технологические песчаные трубы, армированные стекловолокном, находят широкое применение в различных отраслях промышленности. Они используются для транспортировки различных жидкостей и газов, в частности, в химической промышленности, нефтегазовой отрасли, энергетике, а также в системах водоснабжения и канализации. Благодаря высокой коррозионной стойкости и термостойкости, эти трубы идеально подходят для эксплуатации в агрессивных средах и при высоких температурах. В частности, стеклопластиковые трубы активно используются для транспортировки кислот, щелочей, солей и других агрессивных веществ.

Преимущества стеклопластиковых труб в применении не ограничиваются только высокой прочностью и коррозионной стойкостью. Они также обладают низким коэффициентом теплового расширения, что позволяет использовать их в системах с перепадами температур. Кроме того, стеклопластиковые

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FRP Фланцевый

FRP Фланцевый -

Формовочная лента из фенольного стекловолокна

Формовочная лента из фенольного стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

Базальтовый войлок

Базальтовый войлок -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для изготовления прозрачного листа -

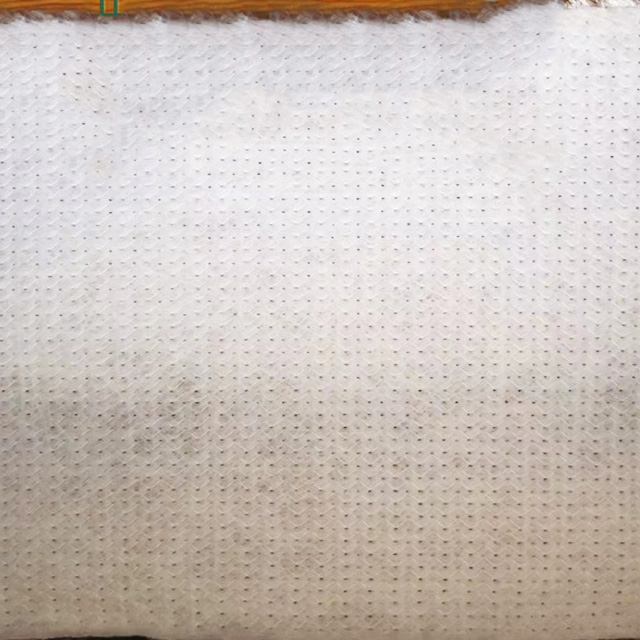

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Армирование стекловолокном

Армирование стекловолокном -

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

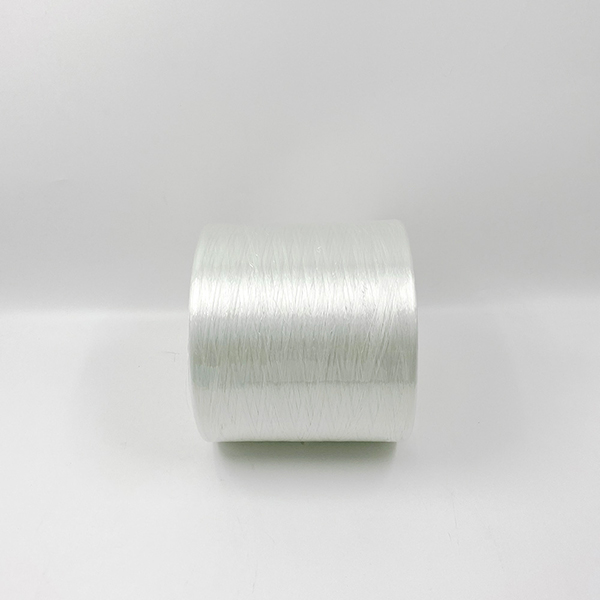

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Базальтовая георешетка

Базальтовая георешетка

Связанный поиск

Связанный поиск- 3D тканые распорные ткани

- Поставщики стеклопластиковых фланцев для труб

- 3D Тканый материал

- Полые микрогранулы

- 3D пространство тканый стекловолокно ткань

- э-стекло рубленый мат

- Теплоизоляция труб из стеклопластика, армированного стекловолокном, технологическая песчаная труба

- Горячая распродажа стекловолокна рубленой пряди мат

- тканый ровинг для рыболовных лодок

- стекловолоконный материал