Стеклопластиковые фланцы для труб

Стеклопластиковые фланцы для труб. Звучит как современный тренд, да? Но знаете, сколько раз приходилось сталкиваться с недопониманием, когда заказчик ожидал простого заменителя чугунного фланца, а в итоге мы оказывались в ситуации подбора сложного, нестандартного решения? Не то чтобы наши фланцы были сложны, но вот правильно выбрать конкретный тип, материал, геометрию – это совсем другое дело. Думаю, многие сталкивались с подобным. Не все понимают, что это не просто пластик, а композитный материал с собственными свойствами, требующий грамотного подхода к проектированию и применению.

Что такое стеклопластиковые фланцы и чем они хороши?

Начнем с основ. Стеклопластиковые фланцы для труб – это соединения, изготовленные из стеклопластика, то есть композиционного материала, состоящего из стекловолокна и полимерной смолы. Их главное преимущество – высокая коррозионная стойкость. Это особенно актуально при работе с агрессивными средами, например, с кислотами, щелочами, солевыми растворами. Чугун, как и сталь, в таких условиях быстро разрушается, а стеклопластик выдерживает гораздо лучше.

Помимо коррозионной стойкости, стеклопластиковые фланцы обладают и другими полезными свойствами. Легкость – это значительное преимущество при монтаже, особенно при работе с крупными фланцами. Также стоит отметить отличные диэлектрические свойства, что делает их идеальным выбором для применения в электротехнике. И, конечно, долговечность – срок службы стеклопластиковых фланцев может превышать срок службы металлических аналогов в аналогичных условиях.

Но тут есть нюанс. Материал стеклопластик не любит больших нагрузок и резких температурных перепадов. При проектировании соединения необходимо учитывать эти факторы и выбирать фланцы, соответствующие условиям эксплуатации. Иначе можно столкнуться с деформацией или разрушением фланца.

Материалы и их особенности: выбор оптимального состава

Важно понимать, что стеклопластиковые фланцы изготавливаются из разных типов стеклопластика, каждый из которых имеет свои уникальные свойства. Наиболее распространенные – это EPDM, FKM (Viton) и PTFE (тефлон) эпоксидные смолы. EPDM отличается хорошей устойчивостью к озону и атмосферным воздействиям, FKM – к высоким температурам и агрессивным химическим веществам, PTFE – высокой химической инертностью и низким коэффициентом трения.

Выбор материала зависит от конкретной задачи. Например, для систем водоснабжения часто используют EPDM, для химической промышленности – FKM, а для систем транспортировки агрессивных жидкостей – PTFE. Недавно у нас был заказ на фланцы для системы охлаждения в химическом заводе. Было выбрано решение на основе FKM, несмотря на более высокую стоимость, потому что там работали агрессивные растворители. Если бы мы выбрали EPDM, фланцы быстро бы разрушились.

Не стоит забывать и о толщине материала. Чем толще фланц, тем выше его прочность и жесткость. Но и тем выше его вес и стоимость. Поэтому необходимо найти оптимальный баланс между прочностью и весом.

Сварка и соединение: особенности монтажа

В отличие от металлических фланцев, стеклопластиковые фланцы не свариваются. Существуют несколько способов соединения, наиболее распространенные – это использование уплотнительных прокладок, фланцевых соединений с резьбой или приварка к соответствующим элементам трубопровода. Выбор способа зависит от диаметра фланца, давления в системе и типа соединения.

При использовании прокладок необходимо правильно подобрать материал прокладки, чтобы обеспечить надежное уплотнение. Неправильно подобранная прокладка может привести к утечкам. Мы часто сталкиваемся с ситуациями, когда клиенты используют прокладки, которые не подходят для конкретной среды, и в итоге получают протечки. Это связано с тем, что прокладка должна быть совместима с материалом фланца и транспортируемой жидкостью.

Приварка к трубопроводу требует определенных навыков и опыта. Необходимо использовать специальные сварочные материалы и соблюдать технологию сварки. Неправильная сварка может привести к образованию трещин и утечкам. В некоторых случаях проще и надежнее использовать фланцы с приварными элементами.

Реальные примеры из практики: что стоит учитывать

На днях мы работали над проектом по модернизации системы охлаждения на нефтеперерабатывающем заводе. Было решено заменить старые чугунные фланцы на стеклопластиковые фланцы. Задача была – обеспечить надежное соединение в условиях высоких температур и давления, а также исключить риск коррозии. Мы выбрали фланцы из FKM с приварными элементами. Монтаж был выполнен без каких-либо проблем, и система работает стабильно уже несколько месяцев. Это хороший пример успешного применения стеклопластиковых фланцев в сложных условиях.

Но был и неудачный опыт. Однажды мы установили стеклопластиковые фланцы на систему подачи воды в бассейне. Вода была хлорированная, и мы не учли это при выборе материала фланцев. Через несколько месяцев фланцы начали разрушаться. Пришлось заменять их на фланцы из более стойкого материала. Этот опыт научил нас тщательно оценивать условия эксплуатации и выбирать материалы, соответствующие этим условиям.

Ещё один момент: не стоит экономить на качестве фланцев. Дешевые фланцы часто изготавливаются из некачественных материалов, что может привести к их быстрому разрушению и необходимости повторного монтажа. Лучше заплатить немного больше, но получить надежное и долговечное решение.

В заключение: стеклопластиковые фланцы – это инвестиция в надежность

Стеклопластиковые фланцы для труб – это современное и эффективное решение для многих задач. Но для того, чтобы получить максимальную отдачу от их использования, необходимо правильно выбрать материал, способ соединения и учесть все особенности эксплуатации. Это не просто замена старых фланцев, это оптимизация всей системы, учитывающая возможные проблемы и потребности.

Надеюсь, эта статья дала вам представление об основных аспектах использования стеклопластиковых фланцев. Если у вас есть какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы помочь вам подобрать оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Базальт измельченный

Базальт измельченный -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

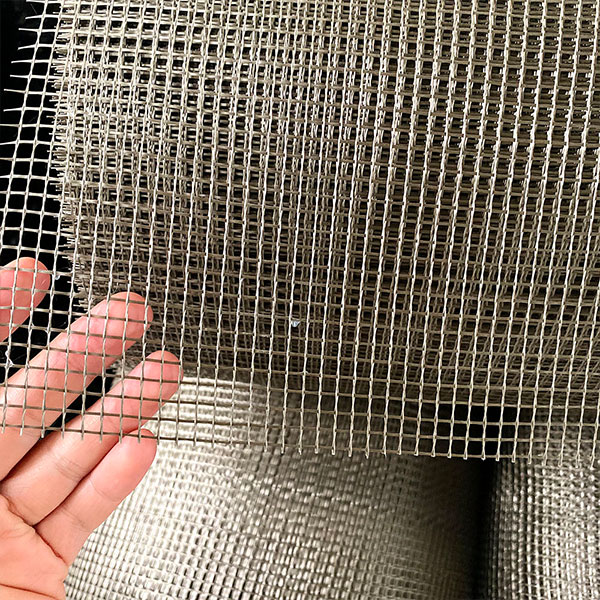

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

Углеродное волокно, нарезанное на пряди

Углеродное волокно, нарезанное на пряди -

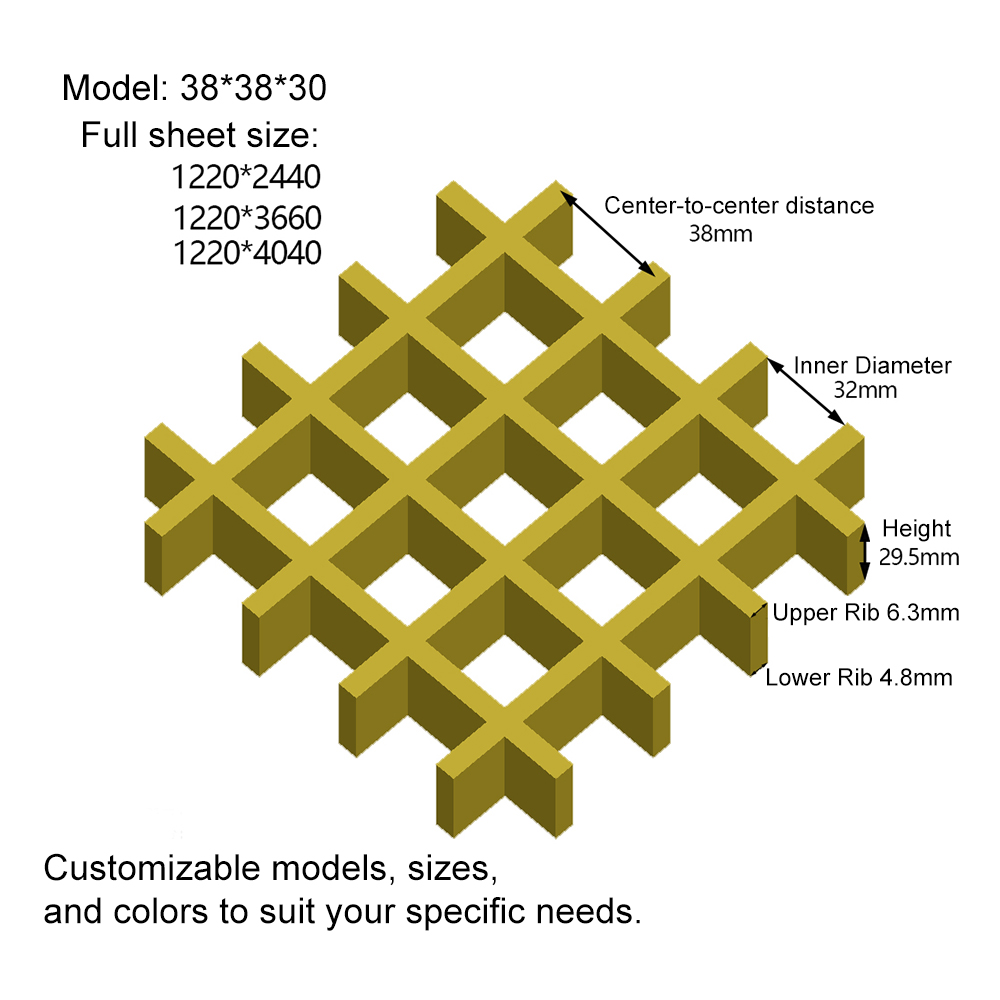

FRP Решетка

FRP Решетка -

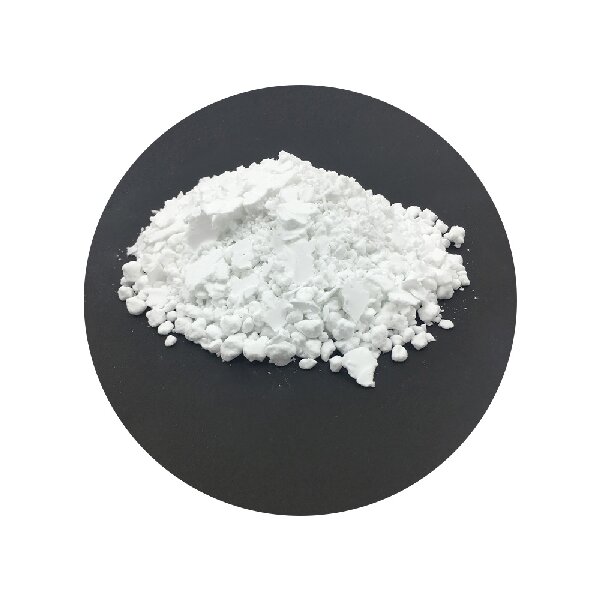

Порошок из стекловолокна

Порошок из стекловолокна -

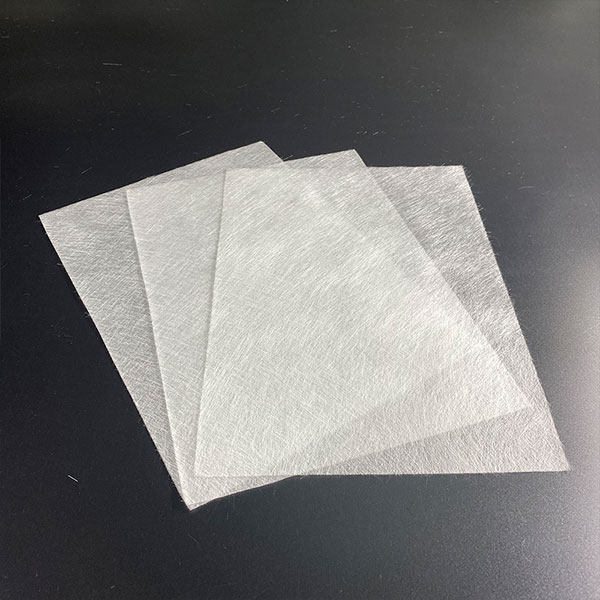

Ткань из кварцевого волокна

Ткань из кварцевого волокна -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- применение тефлона

- e стекловолокно тканый ровинг мат

- Армированный стекловолокном пластиковый клапан управления воздушным потоком завод

- Выход запорного клапана

- Легкие высокопрочные стеклопластиковые трубы цена

- силиконовая ткань

- Легкие и высокопрочные стеклопластиковые трубы завод

- Решетка безопасности тротуара завод

- Frp стеклопластиковые трубы производитель

- e-стекло спрей вверх ровинг