Термостойкие фланцы FRP на 1.6 МПа

Фланцы из стеклопластика (FRP), особенно термостойкие на 1.6 МПа, – тема, которая вызывает много вопросов. Часто встречаются неверные представления о их применении и пределах надежности. Попробуем разобраться, что на самом деле стоит за этими характеристиками, и на каких практических задачах они могут быть успешно реализованы. Не думаю, что существует универсальный подход, и каждый случай требует индивидуальной оценки.

Что такое термостойкие фланцы из стеклопластика и зачем они нужны?

Начнем с основ. Фланцы из стеклопластика представляют собой конструкционные элементы, изготавливаемые из стекловолокна, армированного полимерной смолой. Они обладают целым рядом преимуществ по сравнению с традиционными металлическими фланцами: легкостью, коррозионной стойкостью, а также возможностью создания сложных геометрических форм. Что касается 'термостойкости' – это, скорее, степень устойчивости материала к воздействию высоких температур, при которой он сохраняет свои механические свойства. 1.6 МПа – это предел прочности на сжатие, который определяет максимальную нагрузку, которую фланц может выдержать без разрушения при определенной температуре. Это, безусловно, важный параметр. Но нужно понимать, что 'термостойкость' - это не абсолютное значение, а скорее диапазон температур, в пределах которого материал ведет себя предсказуемо.

Применение таких фланцев обусловлено, прежде всего, необходимостью работы в агрессивных средах: кислые или щелочные растворы, высокие температуры, вибрации. Они находят свое применение в химической промышленности, нефтепереработке, энергетике и других отраслях, где металлические фланцы быстро выходят из строя из-за коррозии.

Типы полимерных смол и их влияние на термостойкость

Состав полимерной смолы – ключевой фактор, определяющий термостойкость FRP фланцев. Наиболее часто используемые смолы: эпоксидные, полиэфирные и фенольные. Эпоксидные смолы обеспечивают наилучшую термостойкость и механические свойства, но они более дорогие. Полиэфирные смолы более дешевы, но имеют худшие характеристики. Фенольные смолы обладают хорошей термостойкостью и химической стойкостью, но их механические свойства могут быть ниже, чем у эпоксидных.

В зависимости от требуемых характеристик, может применяться их комбинация. Например, добавление специальных добавок и наполнителей, таких как углеродное волокно, может значительно повысить термостойкость и механическую прочность фланцев. Мы в **China Beihai Glass Fiber Co., Ltd.** часто сталкиваемся с запросами на фланцы, работающие при температурах до 200°C и выше. Это требует использования высокотемпературных эпоксидных смол и оптимизированной конструкции.

Проблемы при проектировании и применении термостойких фланцев

Несмотря на очевидные преимущества, использование термостойких фланцев сопряжено с рядом проблем. Во-первых, необходимо учитывать тепловое расширение материала, которое может привести к деформации соединений. Во-вторых, важно обеспечить надежное соединение фланца с другими элементами конструкции, так как это является наиболее уязвимым местом. В-третьих, нужно правильно подобрать материал и конструкцию фланца в зависимости от конкретных условий эксплуатации: температура, давление, агрессивность среды. Нельзя просто брать фланцы с заявленной термостойкостью и применять их без должной проверки.

Я помню один случай, когда заказчик заказал фланцы из полиэфирной смолы для работы при температуре 150°C. В итоге, через несколько месяцев эксплуатации фланцы деформировались и треснули. Пришлось полностью переделывать конструкцию, используя эпоксидную смолу и более прочный наполнитель. Это был дорогостоящий, но ценный урок. Не стоит экономить на материале и проектировании.

Особенности изготовления и контроля качества

Изготовление FRP фланцев – это сложный процесс, требующий высокой квалификации персонала и современного оборудования. Существует несколько основных методов изготовления: сухое формование, влажное формование, автоклавное формование. Каждый метод имеет свои преимущества и недостатки, и выбор метода зависит от требуемой геометрии фланца и объема производства.

Особое внимание следует уделять контролю качества. Необходимо проводить испытания на прочность, термостойкость, коррозионную стойкость. Мы в **China Beihai Glass Fiber Co., Ltd.** используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и химический анализ. Необходимо убедиться, что фланцы соответствуют всем требованиям и стандартам.

Рекомендации по выбору и эксплуатации

При выборе термостойких фланцев необходимо обращать внимание на следующие параметры: материал, класс термостойкости, предел прочности на сжатие, химическую стойкость, размеры и геометрию. Важно выбрать надежного поставщика, который может предоставить сертификаты качества и техническую документацию.

При эксплуатации фланцев необходимо соблюдать правила технической эксплуатации и регулярно проводить осмотры и техническое обслуживание. Не допускается превышение допустимых рабочих температур и давлений. При обнаружении дефектов фланцы должны быть немедленно заменены.

Влияние формы фланца на распределение тепловых напряжений

Форма фланца оказывает значительное влияние на распределение тепловых напряжений при нагреве и охлаждении. Например, фланцы с большой толщиной имеют более низкую теплопроводность и более равномерное распределение температуры, чем тонкие фланцы. Использование специальных конструкций, таких как ребра жесткости, может уменьшить тепловые напряжения и повысить долговечность фланца.

Соединения фланцев: особенности и распространенные ошибки

Соединение фланцев – критический элемент всей системы. Неправильный выбор уплотнительного материала или неправильный монтаж могут привести к утечкам и разрушению соединения. Частота ошибок заключается в недостаточном затягивании болтов или использовании некачественных уплотнителей. Мы в **China Beihai Glass Fiber Co., Ltd.** предлагаем широкий выбор уплотнительных материалов, подходящих для различных температурных режимов и агрессивных сред.

Важно также учитывать влияние вибраций и динамических нагрузок на соединение. В таких случаях необходимо использовать специальные антивibrationные уплотнители и системы фиксации болтов.

В заключение, можно сказать, что термостойкие фланцы из стеклопластика – это перспективный материал для решения широкого круга задач в различных отраслях промышленности. Однако, для успешного применения необходимо учитывать все особенности материала и технологии, а также соблюдать правила проектирования и эксплуатации. Помните, что выбор правильного фланца – это инвестиция в надежность и долговечность вашей системы. Мы стремимся предоставлять клиентам не только качественные продукты, но и профессиональную консультацию, чтобы помочь им выбрать оптимальное решение для их конкретных нужд.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем) -

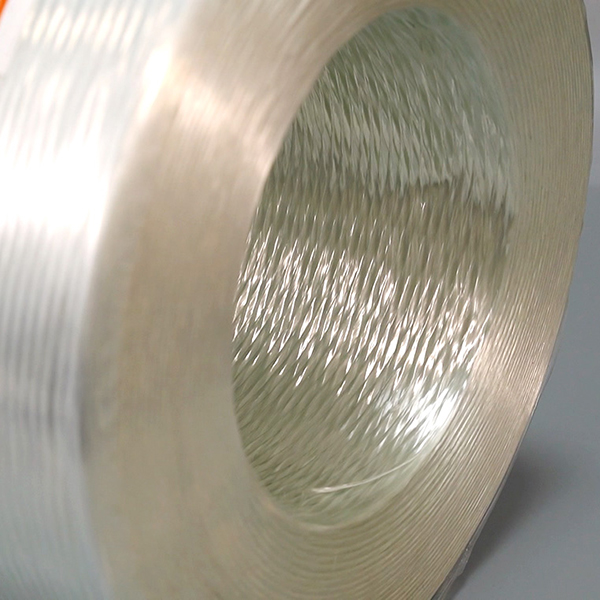

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

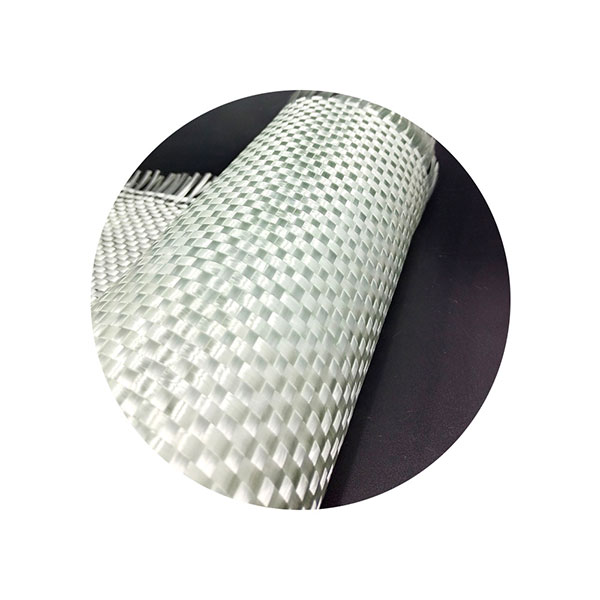

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

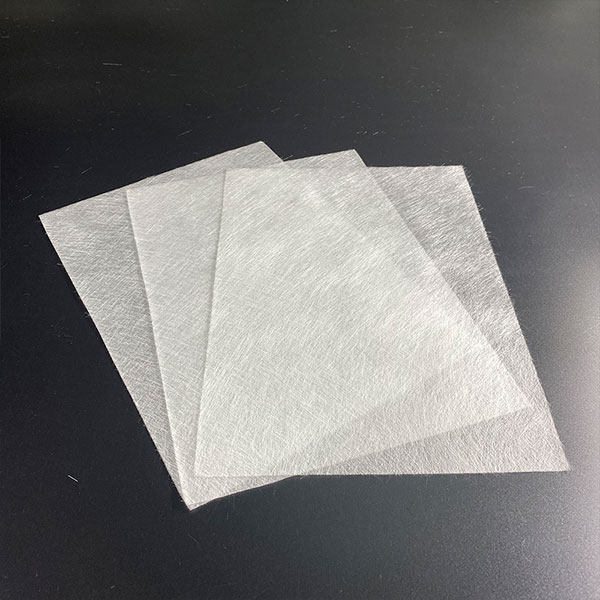

Тканевый коврик с поверхностью из стекловолокна

Тканевый коврик с поверхностью из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для центробежного литья -

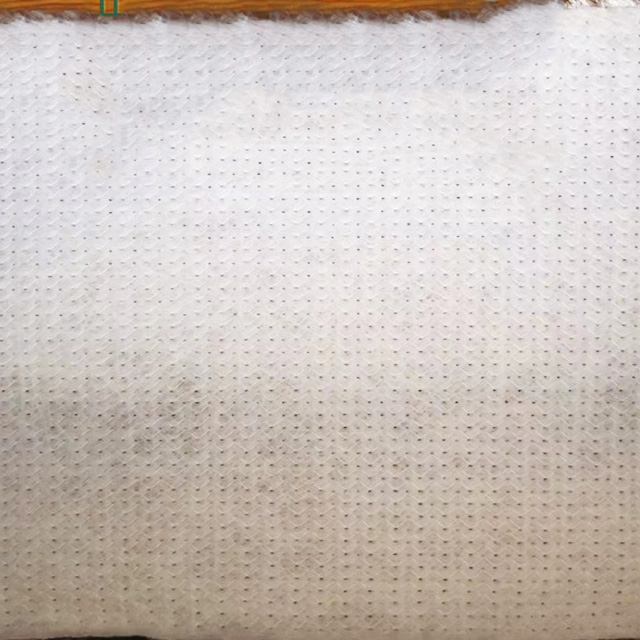

Комбинированный коврик из рубленых прядей

Комбинированный коврик из рубленых прядей -

Передовая Технология: Создание Трехмерная сетка из стекловолокна

Передовая Технология: Создание Трехмерная сетка из стекловолокна -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для термопластичных материалов -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- матричные композиционные материалы

- Зарядное устройство EV 22 кВт Type 2

- Китай Многослойная пряжа из стекловолокна Основная страна покупателя

- Коррозионностойкая решетка

- Открытый формованный завод решетки frp пола стальной плиты

- Китай Пряжа для термопластов Основная страна покупателя

- пластиковый формовочный материал

- армирование стекловолокном

- Китай Измельченное водорастворимое волокно Основная страна покупателя

- Решение для быстрой зарядки электромобилей