термостойкий фланец из стеклопластика на 1,6 мпа

Термостойкие фланцы из стеклопластика – тема, которая часто вызывает недоверие. Вроде бы, стеклопластик – это легкий материал, а высокая температура и давление… кажется, что это противоречие. Многие считают, что такие фланцы – это либо очень дорогой экзотический продукт, либо просто не надежны. Мой опыт говорит об обратном. Да, есть свои нюансы, и выбор материала критичен, но при правильном подходе и соблюдении технологий, фланец из стеклопластика вполне может выдерживать нагрузки до 1.6 МПа и даже выше. В этой статье я попытаюсь поделиться своими наблюдениями и опытом работы с подобными изделиями, развенчав некоторые мифы и указав на важные моменты.

Обзор: Что стоит знать о фланцах из стеклопластика

Вкратце, термостойкие фланцы из стеклопластика – это соединительные элементы, изготовленные из композиционных материалов на основе стекловолокна и полимерных смол. Они обладают отличной коррозионной стойкостью, устойчивостью к высоким температурам и неплохой механической прочностью. Основное преимущество – значительно меньший вес по сравнению с традиционными металлическими фланцами, особенно при сопоставимых параметрах. Но, как я уже сказал, просто так брать любой фланец из стеклопластика и ставить его на критически важную линию – это ошибка.

Существует ряд факторов, которые необходимо учитывать: тип используемого стеклопластика (разные смолы дают разные свойства), геометрия фланца, толщина стенок, и, конечно, правильность изготовления. Некачественный фланц, даже из лучшего материала, может быстро выйти из строя. Например, я видел случаи, когда фланцы, не рассчитанные на определенную температуру, растрескивались и деформировались уже через несколько месяцев эксплуатации.

Конструкция и материалы: на что обращать внимание

Главное в термостойком фланце из стеклопластика - это правильно подобранный материал. Обычно используются эпоксидные, полиэфирные или винилэфирные смолы в сочетании с стекловолокном. Выбор смолы зависит от ожидаемого температурного режима и агрессивности среды. Для более высоких температур и агрессивных сред выбирают эпоксидные смолы, они обладают лучшей термостойкостью и химической стойкостью, но и стоят дороже. А полиэфирные смолы более доступные, но с меньшей термостойкостью.

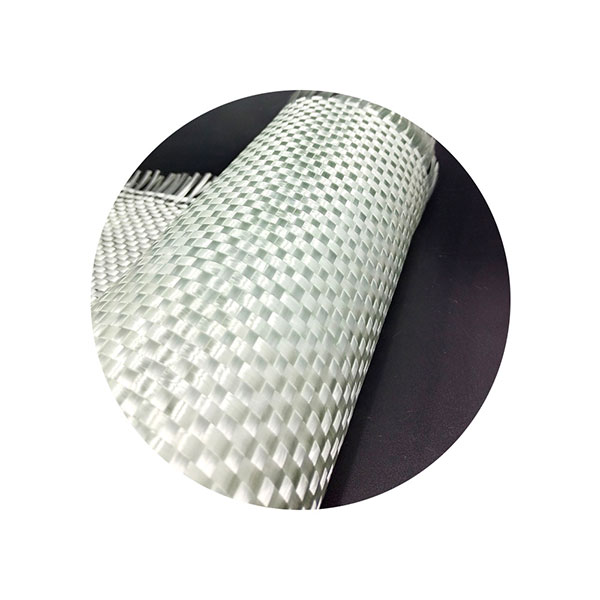

Важный параметр – это степень ориентации стекловолокна. Ориентированное стекловолокно обеспечивает более высокую прочность в направлении ориентации, что критично для фланцев, подвергающихся высоким давлениям. Также стоит обратить внимание на наличие армирующих слоев, которые усиливают конструкцию и предотвращают деформацию. В некоторых случаях используются различные добавки, улучшающие термостойкость и механические свойства материала. Например, добавление керамических наполнителей позволяет увеличить температуру эксплуатации.

Я вот однажды столкнулся с проблемой, когда фланец из полиэфирной смолы быстро деформировался под воздействием высоких температур в сочетании с агрессивной химической средой. Оказалось, что выбранная смола не была рассчитана на такие условия. Небольшая экономия на материале обернулась серьезными проблемами и дорогостоящим ремонтом.

Слоистая структура и ее значение

Большинство термостойких фланцев из стеклопластика имеют слоистую структуру, состоящую из нескольких слоев материала с различной ориентацией стекловолокна. Такая конструкция обеспечивает оптимальное сочетание прочности, жесткости и гибкости. Обычно это несколько слоев стеклопластика, чередующихся с слоями эпоксидной смолы. Правильная последовательность слоев критически важна для обеспечения равномерного распределения нагрузки и предотвращения появления трещин. Именно поэтому так важно доверять производителям, имеющим опыт работы с подобными материалами.

Помню, как в одном проекте мы столкнулись с проблемой трещин в фланце, который был изготовлен с неправильной ориентацией слоев стекловолокна. Оказалось, что слои расположены под неправильным углом, что приводило к неравномерному распределению нагрузки и возникновению напряжений. Пришлось изготавливать новый фланец с правильной ориентацией слоев, что увеличило стоимость проекта, но обеспечило надежность соединения.

Важность адгезии между слоями

Не менее важным аспектом является адгезия между слоями материала. Если слои плохо склеены между собой, то фланец может быстро деформироваться и выйти из строя. Для обеспечения хорошей адгезии используют специальные адгезионные добавки и тщательно контролируют процесс изготовления. Также важно учитывать совместимость смолы и стекловолокна, так как несовместимость может привести к снижению адгезионной прочности. Современные технологии позволяют добиться очень высокой адгезии, но все равно важно следить за качеством изготовления.

Один раз мы производили термостойкие фланцы из стеклопластика для использования в химической промышленности. В процессе тестирования один из фланцев разрушился в месте соединения слоев. При анализе выяснилось, что адгезия между слоями была недостаточной из-за неправильного выбора адгезионной добавки. Пришлось пересмотреть технологию изготовления и использовать другую добавку, что позволило избежать подобных проблем в будущем.

Применение и область использования

Термостойкие фланцы из стеклопластика находят широкое применение в различных отраслях промышленности, где требуется высокая коррозионная стойкость и устойчивость к высоким температурам. Это, в первую очередь, химическая промышленность, нефтегазовая промышленность, энергетика и пищевая промышленность. Их используют в трубопроводах, теплообменниках, реакторах, печах и других агрессивных средах.

Преимущества использования фланцев из стеклопластика очевидны: они обладают высокой коррозионной стойкостью, не подвержены эрозии, имеют небольшой вес и простую установку. Однако, важно помнить, что они не подходят для использования в условиях очень высоких нагрузок и экстремальных температур. Для таких условий лучше использовать металлические фланцы из специальных сплавов. К примеру, в высокотемпературных реакторах, где требуются максимальная прочность и термостойкость, обычно используют фланцы из нержавеющей стали или никелевых сплавов.

Альтернатива металлу: экономия и долговечность

Замена металлических фланцев на термостойкие фланцы из стеклопластика может привести к значительной экономии средств за счет снижения веса конструкции и устранения необходимости в защитных покрытиях. Также стоит учитывать, что фланцы из стеклопластика более долговечны, чем металлические, так как они не подвержены коррозии и эрозии. Однако, стоит учитывать начальную стоимость фланцев из стеклопластика, которая может быть выше, чем у металлических.

В одном из проектов мы заменили металлические фланцы в химическом реакторе на фланцы из стеклопластика. В результате удалось снизить вес конструкции на 30%, что привело к экономии на транспортировке и монтаже. Кроме того, фланцы из стеклопластика не подвергались коррозии в агрессивной среде, что значительно увеличило срок их службы и снизило затраты на ремонт и обслуживание.

Заключение: Надежность при правильном подходе

Термостойкие фланцы из стеклопластика – это перспективный материал, который может заменить традиционные металлические фланцы во многих областях промышленности. Однако, важно помнить, что выбор материала и технологии изготовления играют решающую роль в обеспечении надежности и долговечности фланца. Не стоит экономить на качестве материала и доверять изделия непроверенным производителям. При правильном подходе и соблюдении технологий, фланец из стеклопластика вполне может выдерживать нагрузки до 1.6 МПа и даже выше.

Я надеюсь, что эта статья помогла вам лучше понять особенности термостойких фланцев из стеклопластика и сделать правильный выбор для вашего проекта. Если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться ко мне. Опыт работы с этим материалом у меня есть, и я

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

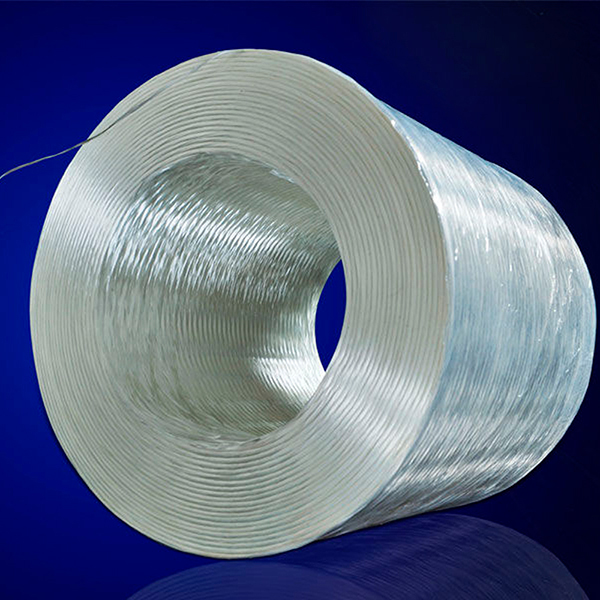

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

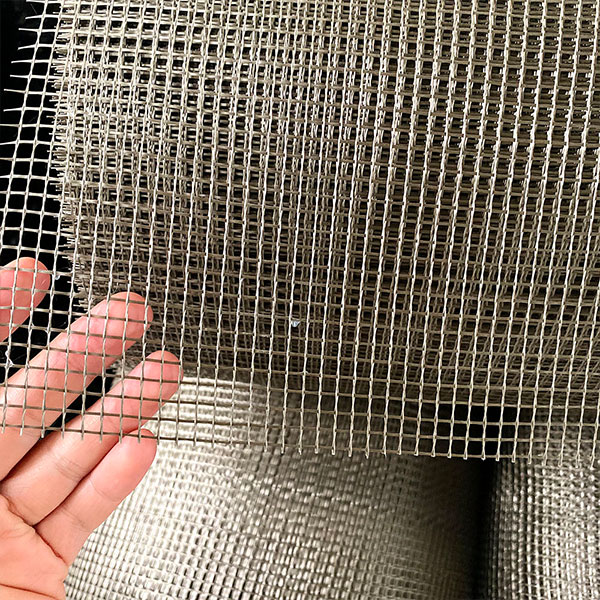

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

Порошок из стекловолокна

Порошок из стекловолокна -

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань -

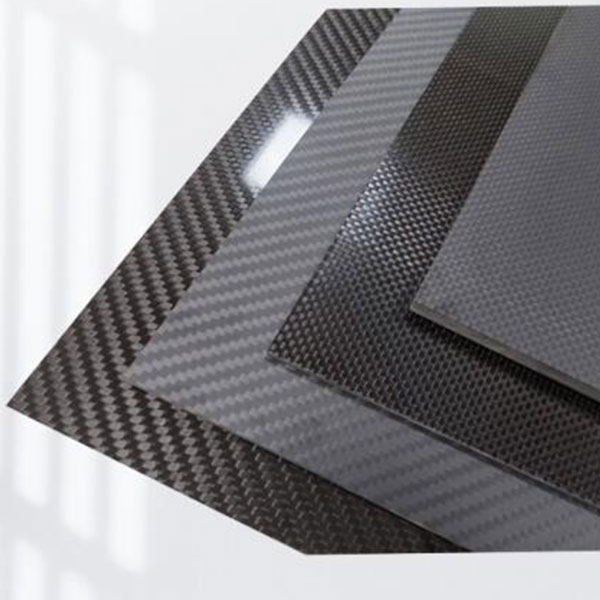

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна -

Раскрученный ровинг из стекловолокна, стойкий к щелочам

Раскрученный ровинг из стекловолокна, стойкий к щелочам -

Tek Mat

Tek Mat -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

Ровинг, сплетенный из стекловолокна

Ровинг, сплетенный из стекловолокна -

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

Гидрофильный осажденный диоксид кремния (кремнезем)

Гидрофильный осажденный диоксид кремния (кремнезем)

Связанный поиск

Связанный поиск- изо-смола для стекловолокна

- химическое средство для восстановления

- стекловолоконный тканевый мат для обертывания труб

- Поставщики стеклопластиковых решеток

- Установка клапана управления воздушным потоком

- 38 мм frp решетка производитель

- композиты из углеродного волокна

- стекловолоконный стержневой мат для rtm

- высококремнистая ткань

- бета-ткань