Труба frp изоляции армированного стекловолокна процесс песка трубы экспорта

В последнее время наблюдается повышенный интерес к трубам frp изоляции армированного стекловолокна, особенно в сферах водоснабжения, канализации и защиты от коррозии. Часто в обсуждениях возникает ощущение, что это просто 'залить стекловолокно смолой'. Но реальность, как всегда, гораздо сложнее. Я бы сказал, что ключевой момент – это не только само стекловолокно и эпоксидная смола, а правильный выбор и подготовка наполнителей, в частности, песка, а также грамотная организация всего процесса, от подготовки арматуры до финальной проверки качества. В статье постараюсь поделиться некоторыми практическими наблюдениями и нюансами, которые мы встречали при производстве и экспорте таких труб.

Обзор процесса производства и его особенности

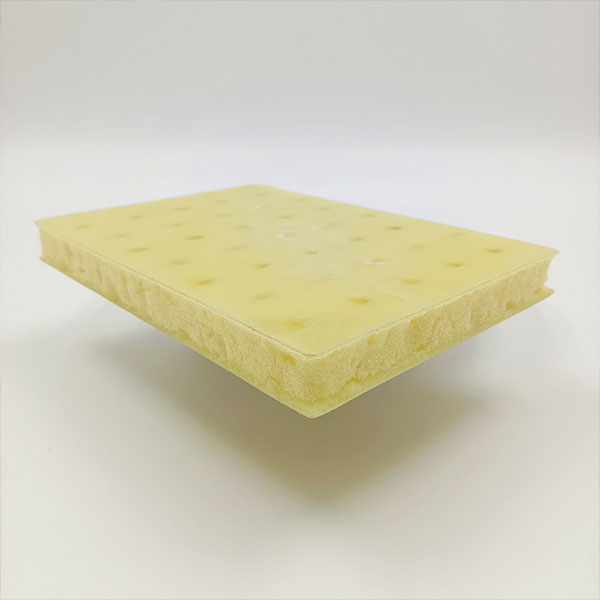

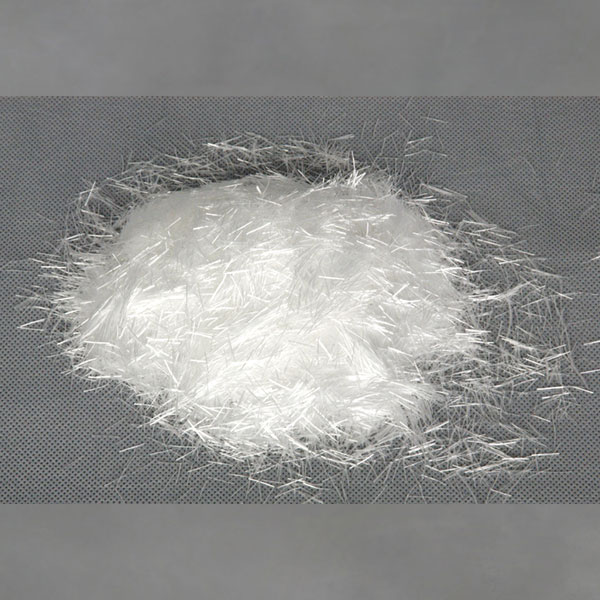

Если говорить кратко, то изготовление труб frp изоляции армированного стекловолокна – это сложный многостадийный процесс. В основе лежит создание каркаса из стекловолокна, пропитанного эпоксидной смолой, с последующим отверждением и, конечно же, добавлением песка для регулировки плотности и свойств материала. Многие недооценивают важность этого последнего этапа. При неправильном выборе песка могут возникнуть проблемы с усадкой, прочностью и стойкостью к химическим воздействиям. По сути, мы не просто создаем трубку, мы создаем инженерный элемент с заданными характеристиками, и песок в этом процессе играет критическую роль.

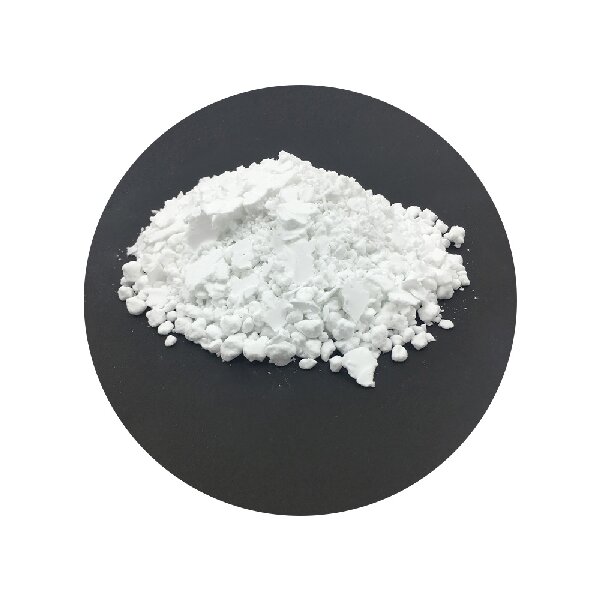

Основной проблемой, с которой мы сталкиваемся, – это поиск подходящего песка. Не любой песок подходит. Он должен быть чистым, однородным по размеру зерен и обладать определенной химической инертностью. Очень часто встречаются случаи, когда песок содержит примеси, которые негативно влияют на качество конечного продукта. Например, наличие глинистых частиц может привести к расширению материала в процессе отверждения, что, естественно, неприемлемо. Иногда, для достижения определенных показателей плотности, мы комбинируем несколько видов песка, но это требует очень точного расчета и контроля качества на каждом этапе.

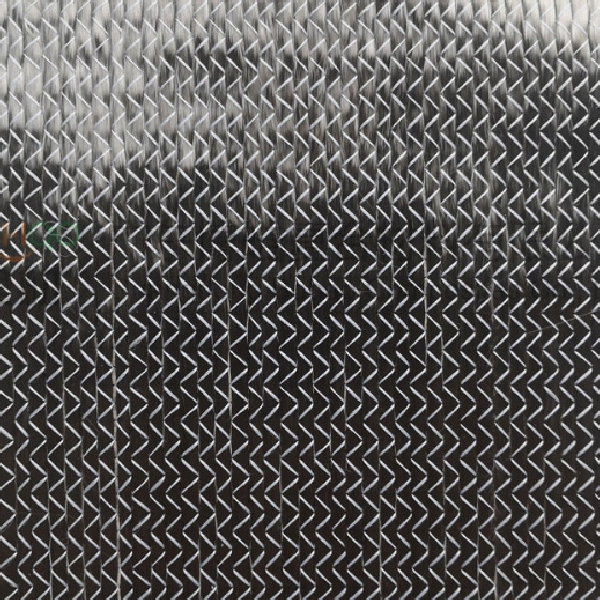

Подготовка арматуры и плетения каркаса

Перед заливкой смолой необходимо подготовить арматурный каркас. Это может быть спираль, сетка или более сложная конструкция, в зависимости от требуемой прочности и гибкости трубы. Важно обеспечить плотное прилегание арматуры к поверхности, чтобы избежать образования пустот. Мы используем различные методы для этого – от механического сжатия до использования специальных форм и шаблонов. Очевидно, что здесь важен опыт. Наши первые партии, изготовленные на более простых формах, имели заметно худшие характеристики по прочности и равномерности толщины стенок.

Кроме того, нужно учитывать геометрию формы. Изменение размеров и углов наклона формы напрямую влияет на распределение нагрузки и, соответственно, на свойства трубы. Это требует глубокого понимания инженерной механики и умения прогнозировать поведение материала в процессе отверждения. Неоднократно сталкивались с проблемами деформации каркаса при заливке смолой, что приводило к образованию трещин и снижению прочности. Решение – использование предварительной фиксации каркаса в форме и тщательный контроль за процессом заполнения смолой.

Процесс заливки смолы и отверждения

Заливка смолы – один из самых ответственных этапов. Необходимо обеспечить полное заполнение всех пустот в каркасе, избегая образования воздушных пузырей. Мы используем вакуумную инфузию, которая позволяет удалить воздух из смолы и добиться более равномерной плотности материала. Это значительно улучшает механические свойства трубы и снижает риск образования дефектов. Вакуумная инфузия, конечно, требует дополнительных инвестиций в оборудование, но в долгосрочной перспективе она оправдывает себя.

Отверждение смолы – еще один важный процесс. Он происходит при определенной температуре и времени, в зависимости от типа смолы и толщины стенок трубы. Недостаточное отверждение приводит к снижению прочности и ухудшению характеристик материала, а переотверждение может вызвать его хрупкость. Мы используем терморегуляторы для точного контроля температуры и времени отверждения, а также регулярно проводим контроль качества готовых изделий с помощью различных методов, включая ультразвуковой контроль и визуальный осмотр.

Применение песка и его влияние на свойства трубы

Теперь о песке напрямую. Он выступает в роли наполнителя, снижая стоимость материала и улучшая его механические свойства. Кроме того, песок влияет на плотность трубы, которая, в свою очередь, определяет ее грузоподъемность и устойчивость к внешним воздействиям. При использовании песка мы стараемся достичь оптимального соотношения между стоимостью и качеством. Слишком большое количество песка снижает прочность материала, а слишком малое – увеличивает его стоимость. Это тонкий баланс, требующий тщательного расчета и экспериментов.

Мы проводим регулярные испытания различных смесей песка и смолы, чтобы определить оптимальный состав для каждого конкретного применения. Например, для труб, используемых в агрессивных средах, мы используем песок, устойчивый к воздействию кислот и щелочей. Для труб, работающих под высоким давлением, мы используем песок с высокой плотностью и прочностью. Важно понимать, что выбор песка – это не просто технический вопрос, это вопрос безопасности и надежности.

Контроль качества и экспортные стандарты

Контроль качества – неотъемлемая часть всего производственного процесса. Мы проводим регулярные проверки на соответствие требованиям ГОСТ и другим международным стандартам. Это включает в себя проверку прочности, герметичности, химической стойкости и устойчивости к ультрафиолетовому излучению. Для контроля качества мы используем современное оборудование, включая испытательные стенды, ультразвуковые дефектоскопы и лабораторные приборы.

Экспортные стандарты значительно выше, чем внутренние. Нам приходится соответствовать требованиям различных стран, включая Евросоюз, США и другие. Это требует дополнительных усилий по сертификации и подготовке документации. Особенно важно соблюдать экологические нормы, чтобы избежать проблем при ввозе продукции в страны с жестким экологическим контролем. Мы постоянно работаем над улучшением системы контроля качества, чтобы обеспечить соответствие нашей продукции самым высоким требованиям.

Неудачные попытки и извлеченные уроки

Конечно, не все попытки были успешными. В начале работы мы несколько раз сталкивались с проблемами, связанными с неравномерным распределением песка в смоле. Это приводило к образованию участков с низкой прочностью и повышенной хрупкостью. Причиной этой проблемы оказалась недостаточно тщательная подготовка песка и неправильное распределение его в форме. Мы исправили эту ошибку, разработав новую технологию подготовки и заливки смолы, которая позволила добиться более равномерного распределения песка и улучшить механические свойства трубы.

Еще одна проблема, с которой мы столкнулись – это деформация трубы в процессе отверждения. Это происходило из-за неправильного выбора формы и недостаточное охлаждение материала. Мы решили эту проблему, изменив геометрию формы и установив систему охлаждения, которая позволяет контролировать температуру материала в процессе отверждения. Эти ошибки, конечно, стоили нам времени и денег, но они помогли нам стать лучше и повысить качество нашей продукции.

В заключение, хочу сказать, что производство труб frp изоляции армированного стекловолокна – это сложный и ответственный процесс, требующий опыта, знаний и постоянного контроля качества. Важно не только использовать качественные материалы, но и правильно организовать все этапы производства, от подготовки арматуры до финальной проверки готовой продукции. И, конечно, не стоит бояться экспериментировать и учиться на своих ошибках. Это путь к совершенству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Ровинг из базальтового волокна

Ровинг из базальтового волокна -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Стекловолокно плоское

Стекловолокно плоское -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома -

Прямое ровингование базальтового волокна (термореактивное)

Прямое ровингование базальтового волокна (термореактивное) -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для намотки -

Базальтовый войлок

Базальтовый войлок -

Кварцевое волокно короткой стрижки

Кварцевое волокно короткой стрижки

Связанный поиск

Связанный поиск- Основные страны-покупатели решеток из композитного стеклопластика

- Фенольный формовочный пластик армированный стекловолокном

- Высокая прочность стеклопластиковых труб производитель

- Поставщики соединительной арматуры из стеклопластика

- цена тефлонового листа

- цена стального прутка

- высокое качество стекловолокна рубленый ядро мат е стекло сшитый мат

- напыляемый ровинг 2500текс

- Трубы FRP GRP RTRP по сниженным ценам

- стекловолоконный комбинированный коврик