Труба GRP, отвод-редуктор, тройник FRP

В последнее время наблюдается повышенный интерес к композитным материалам в строительстве и промышленности. Часто, когда речь заходит о трубах GRP, люди склонны думать о них как о универсальном решении для всего. И это, мягко говоря, заблуждение. Нельзя просто взять и заменить стальную трубу на стеклопластиковую, не учитывая ряд нюансов. В этой статье я хочу поделиться своим опытом, основанным на практических задачах и даже некоторых, скажем так, не совсем удачных попытках. Попробую разобрать, на что обращать внимание при выборе и применении этих компонентов, особенно в системах, требующих точности и надежности.

Развенчиваем Мифы о Стеклопластиковых Трубах

Первое, что приходит на ум – это якобы бесконечное долговечность и устойчивость к коррозии. И это правда, но не абсолютная. Устойчивость к коррозии, конечно, превосходит сталь, но не существует материалов, совершенно не подверженных воздействию окружающей среды. На что влияет, в первую очередь, это – состав смолы, качество стекловолокна, а также условия эксплуатации (температура, влажность, химические вещества).

Часто в назначениях указывают широчайший диапазон рабочих температур. Помню один проект, где мы пытались использовать трубы GRP в системе охлаждения, где были периодические перепады температур, выходящие за пределы заявленных. В итоге, через несколько месяцев начали появляться микротрещины, которые, хоть и не привели к катастрофе, но существенно снизили надежность системы. Тут важно не просто смотреть на 'диапазон', а понимать, как материал ведет себя именно в ваших условиях.

И еще один момент, который часто упускают из виду – это влияние ультрафиолетового излучения. Смола со временем разрушается под воздействием солнца, что, конечно, снижает прочность и долговечность. Поэтому, при использовании труб GRP на открытом воздухе, необходимо предусматривать защиту от ультрафиолета, либо использовать специальные марки, устойчивые к его воздействию.

Отводные Соединения и Редукторные Преобразования

Если нужно изменить диаметр трубы или соединить её с другим элементом системы, обычно используют отводные соединения или редукторные соединения. Здесь тоже есть свои тонкости. Например, при использовании редукторных соединений, важно учитывать не только диаметр, но и точность их изготовления. Небольшое отклонение в геометрии может привести к неравномерной нагрузке и, как следствие, к образованию трещин.

Мы однажды столкнулись с проблемой при использовании редукторного соединения для соединения трубы GRP с металлической. Оказалось, что разные материалы имеют разный коэффициент теплового расширения. При изменении температуры возникали напряжения в соединении, которые со временем привели к его разрушению. Решение – использование компенсаторов или специальных уплотнителей, способных выдерживать различные температурные нагрузки.

Важно понимать, что при выборе отводных соединений и редукторных соединений необходимо учитывать не только материал трубы, но и тип соединения (сварное, резьбовое, фланцевое) и условия эксплуатации. Не всегда самое простое решение является самым оптимальным.

Сварные Соединения: Плюсы и Минусы

Сварка – один из самых надежных способов соединения труб GRP, но требует высокой квалификации сварщика и строгого соблюдения технологии. Некачественная сварка может привести к образованию дефектов, которые со временем вызовут разрушение соединения. При сварке важно правильно подобрать сварочные материалы и параметры, чтобы обеспечить прочное и долговечное соединение.

Многие предпочитают использовать фланцевые соединения, считая их проще в монтаже. Но фланцевые соединения требуют более тщательного выравнивания и подгонки, что может быть затруднительно на больших диаметрах. К тому же, фланцевые соединения менее герметичны, чем сварные, и требуют использования уплотнительных материалов.

В конечном итоге, выбор способа соединения зависит от конкретных условий и требований проекта. Но всегда нужно помнить, что надежность соединения – это залог долговечности всей системы.

Тройники FRP: Распределение Потока

Тройники FRP позволяют разделить поток жидкости или газа на несколько направлений. Здесь, как и в случае с другими компонентами, важна правильная конструкция и качество изготовления. Неправильно спроектированный или изготовленный тройник может создать дополнительные гидравлические потери и привести к неравномерному распределению потока.

Часто при монтаже тройников FRP возникает проблема с распределением нагрузки. Особенно это актуально для больших диаметров. Необходимо использовать специальные усиления или переходные элементы, чтобы предотвратить деформацию тройника и обеспечить его надежность. Мы как-то на практике использовали специальные распорки для тройников FRP большого диаметра, чтобы избежать провисания при нагрузке.

В некоторых случаях, вместо стандартного тройника можно использовать специальные тройники с переменным сечением, которые позволяют плавно распределять поток и снижать гидравлические потери. Но такие тройники, как правило, дороже стандартных.

Небольшое Отклонение: Влияние Химической Совместимости

Иногда забывают о химической совместимости. Трубы GRP, хоть и устойчивы ко многим агрессивным средам, не являются универсальным решением. Если в системе циркулируют какие-либо химические вещества, необходимо убедиться, что они не взаимодействуют со смолой или стекловолокном. В противном случае, материал может разрушиться.

Мы сталкивались с ситуацией, когда в систему подачи химического реагента попало небольшое количество растворителя, который не был совместим с трубой GRP. В результате, смола начала разрушаться, и потребовалось заменить весь участок трубопровода. Это была дорогостоящая и трудоемкая работа.

Поэтому, при выборе труб GRP для работы с химическими веществами, необходимо тщательно изучить информацию о химической совместимости материала. И, если есть сомнения, лучше проконсультироваться со специалистом.

В заключение

Трубы GRP, отводные соединения и тройники FRP – это хорошие, но не идеальные решения. Важно понимать их преимущества и недостатки, учитывать условия эксплуатации и требования проекта. Не стоит полагаться на общие представления и 'мифы', лучше опираться на свой опыт и знания. И, конечно, не забывать о необходимости консультаций со специалистами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидрофобный осажденный диоксид кремния

Гидрофобный осажденный диоксид кремния -

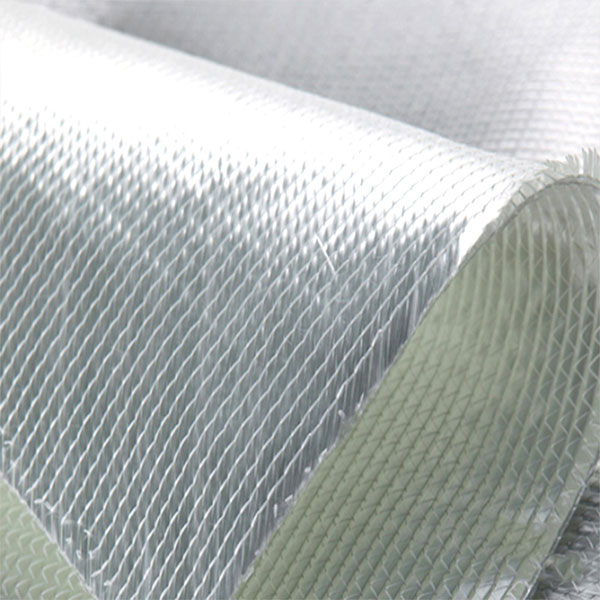

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам

Измельченная необработанная проволока из стекловолокна, стойкая к щелочам -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна -

Фенольный формовочный пластик

Фенольный формовочный пластик -

FRP Фланцевый

FRP Фланцевый -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема -

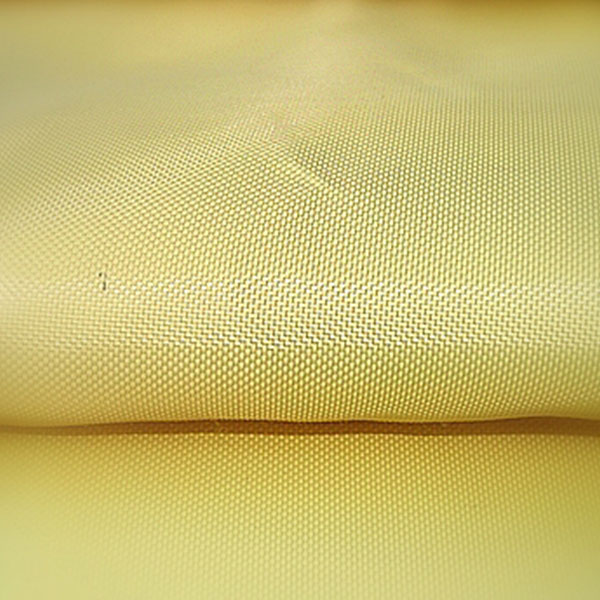

двунаправленная ткань

двунаправленная ткань -

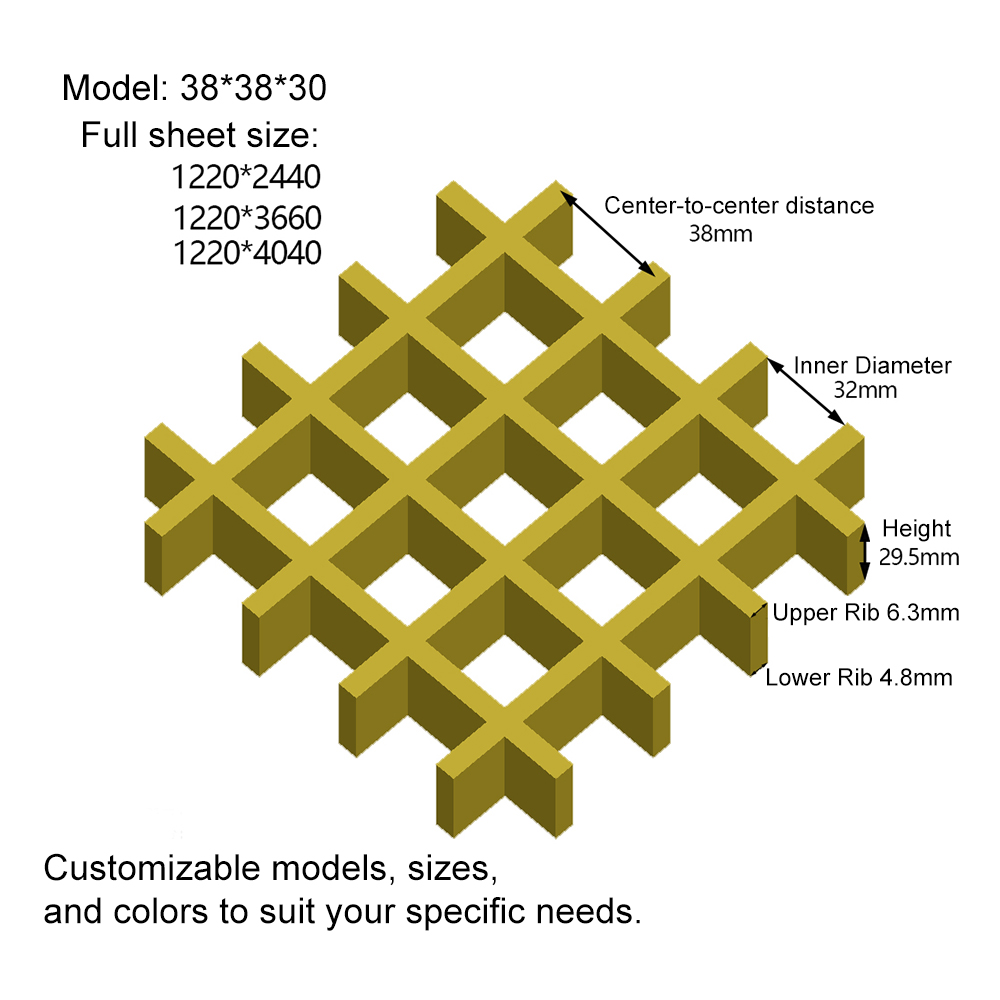

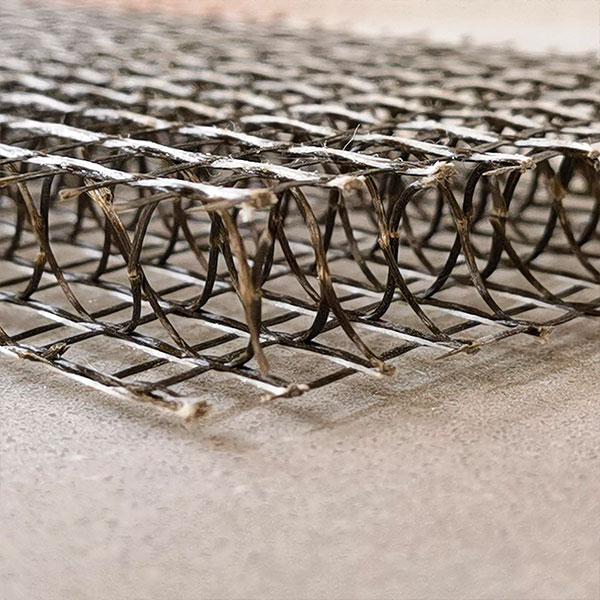

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Коврик для игл из стекловолокна

Коврик для игл из стекловолокна -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Связанный поиск

Связанный поиск- наноразмерный кремнезем

- Основные страны-покупатели стеклопластиковых клапанов

- поставщики рубленого стекловолокна

- Цены на трубы для воздуховодов из армированного стекловолокном пластика (frp)

- Поставщики решетки безопасности тротуара

- E-стекло сырьевой материал

- тефлоновый лист из птфэ

- Коррозионностойкие решетчатые изделия

- Китай Прямая пряжа из стекловолокна Основная страна покупателя

- двуосная ткань стекловолокно тканый ровинг