Трубная арматура из стеклопластика отвод фланца из стеклопластика

Стеклопластиковые трубы в последнее время становятся все более популярными, но часто возникает путаница в выборе соединений. Особенно часто спрашивают про отводы с фланцевым соединением из того же стеклопластика. С одной стороны, это кажется логичным – унификация материалов, отсутствие гальванической коррозии. С другой, на практике возникают свои сложности. Попробую поделиться своим опытом, как инженера-проектировщика, работающего с этими материалами.

Что на самом деле означает 'фланцевый отвод из стеклопластика'?

Когда заказчик заказывает 'отвод фланцевый из стеклопластика', мы понимаем, что ему нужен переход между двумя трубами или трубой и аппаратом, где соединения осуществляются при помощи фланцев и болтов. И здесь важно понимать несколько моментов. Во-первых, сам фланцевый отвод изготавливается из стеклопластика – это обычно стеклопластиковая арматура с полимерной матрицей, обладающая хорошей механической прочностью и устойчивостью к коррозии. Во-вторых, конструкция фланцев может быть разной: с припускной зоной для уплотнительной прокладки, с резьбовыми отверстиями для болтов, с различными типами герметизации. Нужно учитывать рабочее давление, температуру и агрессивность среды, в которой будет использоваться соединение.

Многие производители предлагают фланцы, изготовленные из стеклопластика, но качество и соответствие стандартам может сильно отличаться. Важно обращать внимание на сертификацию, результаты испытаний и опыт производителя. Иногда встречается “стеклопластик имитация”, где используется не качественная смола и стекловолокно, что существенно снижает прочность и долговечность соединения. Регулярные проверки качества – это must have.

Проблемы, с которыми приходится сталкиваться

Одним из основных вопросов, возникающих при использовании трубной арматуры из стеклопластика с фланцевыми соединениями, является усадка материала при отверждении. Это может приводить к деформациям фланцев и, как следствие, к утечкам. Иногда требуется дополнительная корректировка или подгонка фланцев после монтажа. Не всегда это возможно, поэтому при проектировании важно учитывать коэффициент усадки и предусматривать компенсационные зазоры.

Кроме того, термостойкость стеклопластика, хоть и достаточно высокая, все же ограничена. При работе с высокими температурами необходимо выбирать материалы, способные выдерживать эти нагрузки, и использовать соответствующие уплотнительные материалы. В противном случае может произойти деградация стеклопластика и нарушение герметичности соединения.

Примеры из практики: неудачные опыты и уроки

Я помню один случай, когда мы использовали стеклопластиковые отводы с фланцевыми соединениями для системы охлаждения в химическом производстве. Фланцы были приобретены у нового поставщика, которые казались очень привлекательными по цене. Однако, через несколько месяцев эксплуатации мы обнаружили утечки в нескольких соединениях. При выяснении причин оказалось, что поставщик использовал некачественный эпоксидный состав, который плохо держался на стеклопластике и подвержен деградации под воздействием агрессивной среды. В итоге, пришлось заменить всю арматуру и пересмотреть выбор поставщика.

Еще один интересный момент – выбор уплотнительного материала. Не всегда подойдет стандартная резина. Для определенных сред требуются специальные уплотнительные материалы, например, из PTFE (тефлона) или Viton. Использование неподходящего уплотнителя может привести к быстрому выходу соединения из строя.

Особенности монтажа и обслуживания

Монтаж фланцевых соединений стеклопластиковой арматуры требует аккуратности и соблюдения технологии. Важно правильно выровнять фланцы, плотно прижать их и обеспечить герметичную уплотнение. Необходимо учитывать рекомендации производителя по затяжке болтов и использовать динамометрический ключ для контроля момента затяжки. Неправильный монтаж может привести к деформациям фланцев и утечкам.

Регулярное техническое обслуживание также играет важную роль в обеспечении долговечности фланцевых соединений. Необходимо периодически проверять состояние фланцев, уплотнительных материалов и болтовых соединений, а также при необходимости производить их замену или регулировку.

Что важно знать при выборе поставщика?

Когда выбираете поставщика трубной арматуры из стеклопластика, особенно отводов с фланцевым соединением, обращайте внимание на следующие моменты: наличие сертификатов соответствия, результаты испытаний, опыт работы на рынке, наличие собственной лаборатории для контроля качества, предлагаемые гарантийные сроки и возможность предоставления технической поддержки. Не стесняйтесь запрашивать образцы продукции и проводить предварительные испытания перед заказом больших партий.

Также важно учитывать репутацию поставщика. Почитайте отзывы других клиентов, пообщайтесь с коллегами, которые уже работали с этим поставщиком. Надеюсь, мой опыт поможет вам сделать правильный выбор и избежать ошибок при использовании стеклопластиковых фланцевых соединений.

Перспективы развития

Технологии производства стеклопластиковых труб и арматуры постоянно развиваются. Появляются новые материалы, новые методы обработки, новые типы соединений. Например, сейчас активно разрабатываются фланцы с интегрированными уплотнениями, которые обеспечивают более надежную и герметичную защиту. Также появляются новые полимерные композиты, которые обладают повышенной термостойкостью и химической стойкостью. Но всё это – перспективы, реальный опыт уже показывает, что даже при использовании современных материалов и технологий, важно соблюдать базовые принципы проектирования и монтажа, а также тщательно выбирать поставщиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Стекловолокно плоское

Стекловолокно плоское -

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов

Не содержащая щелочей необработанная проволока из стекловолокна для термопластов -

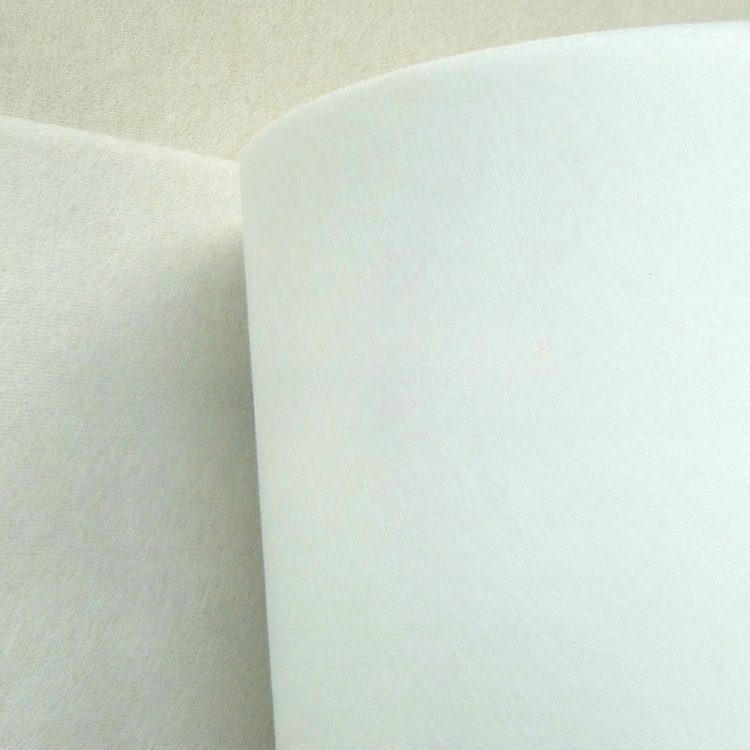

Базальтовый войлок

Базальтовый войлок -

Гидрофильный дымящийся диоксид кремния

Гидрофильный дымящийся диоксид кремния -

Стекловолокно рубленая нить мат

Стекловолокно рубленая нить мат -

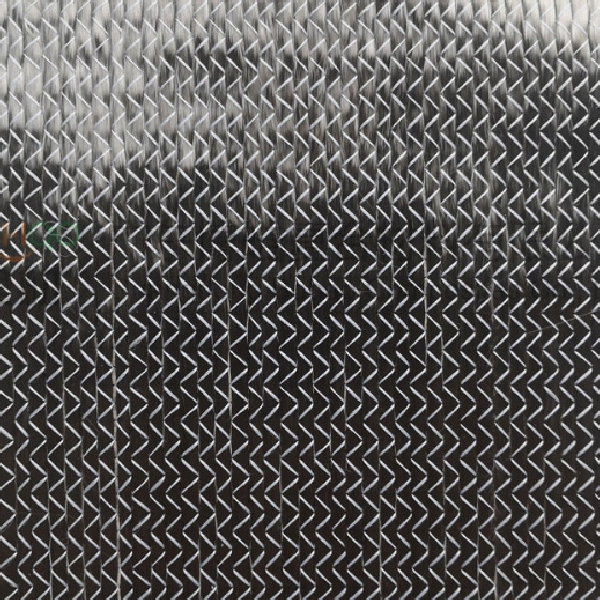

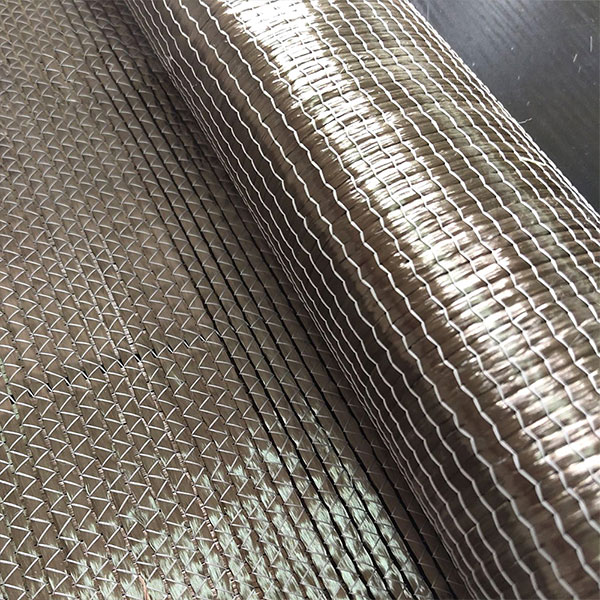

Базальтовая многоосевая ткань

Базальтовая многоосевая ткань -

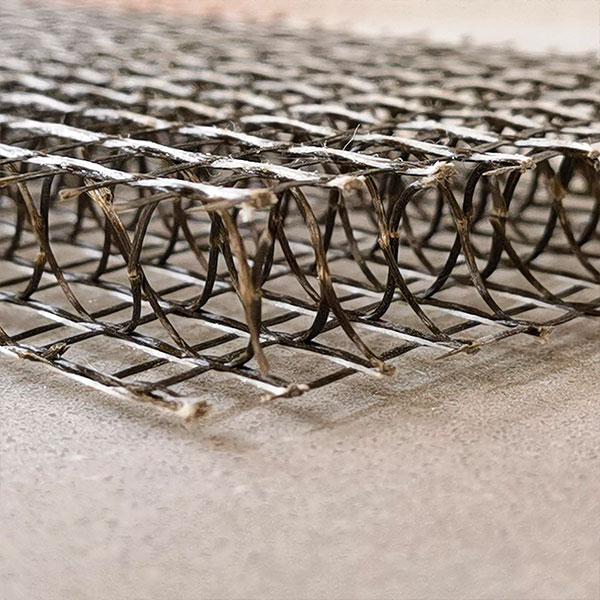

Базальтовое волокно 3D сетка

Базальтовое волокно 3D сетка -

Ткань из кварцевого волокна

Ткань из кварцевого волокна

Связанный поиск

Связанный поиск- Frp/grp стеклопластиковые фланцы производитель

- прямое ровинг-волокно

- нетканый мат из стекловолокна

- Коррозионностойкие стеклопластиковые фланцы производитель

- сетка из стекловолокна 45 г/м²

- 3D тканая стеклоткань стекловолокно

- бетонное волокно

- стекловолокно простая ткань тканый ровинг для ручной укладки frp лодка

- Порошок кремнезема

- стекловолокно стежок стекловолокно мат