Усиленные стекловолокном пластиковые фланцы производитель

Сложный запрос, не так ли? Производитель усиленных стекловолокном пластиковых фланцев – это не просто производство пластика с добавлением стекловолокна. Многие начинающие компании, глядя на красивые каталоги и общие слова, думают, что все просто. На деле же здесь масса тонкостей, от выбора марки пластика и типа стекловолокна до технологии армирования и контроля качества. И это лишь верхушка айсберга. Я хочу поделиться своим опытом, не претендуя на абсолютную истину, а просто обозначить ключевые моменты, которые, на мой взгляд, часто упускаются из виду.

Что такое усиленный стекловолокном пластик и зачем он нужен?

Прежде чем углубляться в производственный процесс, стоит вспомнить, что такое армированный пластик вообще. Это композиционный материал, который сочетает в себе свойства полимера (гибкость, стойкость к коррозии) и армирующего наполнителя (в данном случае, стекловолокна, придающего прочность и жесткость). Зачем это нужно? Ну, во-первых, улучшение механических характеристик – значительно повышается модуль упругости, прочность на растяжение и ударная вязкость. Во-вторых, снижение веса конструкции по сравнению с традиционными металлами. И, наконец, высокая стойкость к коррозии и химическим воздействиям, что особенно важно в агрессивных средах. Например, в химической промышленности или в морской сфере, где обычная сталь быстро выходит из строя.

Ошибочно думать, что все пластики одинаково хорошо работают с стекловолокном. Существуют разные типы полимеров – полиэтилен (ПЭ), полипропилен (ПП), полиамид (ПА), поликарбонат (ПК) и многие другие. Каждый из них обладает своими особенностями, и от выбора полимера зависит конечная производительность фланца. Например, ПЭ более гибкий и дешевый, но менее прочный, чем, скажем, ПК. Правильный выбор – это всегда компромисс между стоимостью, эксплуатационными характеристиками и условиями эксплуатации. Мы однажды пытались использовать ПВХ, но он оказался слишком хрупким при высоких температурах, что привело к частым поломкам.

Выбор сырья и его влияние на качество готового продукта

Производство фланцев из усиленного стекловолокном пластика начинается с выбора сырья. Здесь важно обращать внимание не только на состав полимера, но и на качество используемого стекловолокна. Разные типы стекловолокна (разной длины, диаметра, химической обработки) обладают разными свойствами. Более длинные и тонкие волокна обеспечивают лучшую прочность, но и увеличивают стоимость. Некачественное стекловолокно может содержать примеси, что негативно скажется на прочности и долговечности фланца. В этом плане очень важно сотрудничать с проверенными поставщиками сырья, которые предоставляют сертификаты соответствия и готовы предоставить техническую документацию. Например, мы в последнее время работаем с поставщиком из Китая, у них очень конкурентоспособные цены, но пришлось усилить контроль качества входящего сырья.

Кроме того, важным параметром является наличие добавок в полимере. Эти добавки могут улучшать стойкость к ультрафиолетовому излучению, повышать термостойкость или улучшать другие свойства. Например, добавки антиоксидантов помогают предотвратить разрушение пластика под воздействием кислорода и высоких температур. Иногда добавят специальные красители для придания фланцу нужного цвета. Нужно понимать, что даже небольшое количество некачественной добавки может существенно снизить характеристики изделия.

Технологии производства: литье под давлением, экструзия, термоформование

Существует несколько основных технологий производства фланцев из усиленного стекловолокном пластика. Самые распространенные – это литье под давлением, экструзия и термоформование. Литье под давлением используется для производства крупных и сложных деталей с высокой точностью. Эта технология позволяет получить фланцы с очень точными размерами и минимальной шероховатостью поверхности. Но она требует больших капиталовложений в оборудование. Экструзия используется для производства длинных профилей и листов, которые затем могут быть вырезаны в нужный размер. Термоформование – это более простая и дешевая технология, но она подходит только для производства плоских или слабовогнутых деталей. Выбор технологии зависит от геометрии фланца, объема производства и требуемой точности.

Нам, например, часто приходится использовать литье под давлением для производства фланцев для нефтехимической отрасли, где требуется высокая точность и надежность. Но для производства небольших деталей и прототипов мы используем термоформование. При термоформовании нужно тщательно контролировать температуру и давление, чтобы избежать деформации и образования дефектов. Иногда возникают проблемы с усадкой материала, что может приводить к неплотному прилеганию фланца к соединяемым поверхностям.

Контроль качества: обязательный этап производства

Контроль качества – это неотъемлемая часть производства фланцев из стеклопластика. Он начинается с входного контроля сырья и продолжается на всех этапах производства. Важно проверять геометрические размеры, механические свойства, стойкость к коррозии и другим параметрам. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль и испытания на изгиб и растяжение. Необходимо иметь систему документации, которая позволяет отслеживать все этапы производства и результаты контроля качества. Без этого невозможно гарантировать высокое качество продукции.

Часто возникают проблемы с дефектами поверхности, такими как царапины, сколы и пузыри. Это может быть связано с неправильной подготовкой формы, некачественным сырьем или недостаточным контролем температуры. Также важно контролировать процесс армирования – чтобы стекловолокно равномерно распределялось в полимерной матрице и не образуло пустот. Мы регулярно проводим внутренние аудиты и сотрудничаем с независимыми лабораториями для проведения испытаний. Иногда приходится утилизировать целые партии продукции из-за обнаружения серьезных дефектов.

Перспективы развития: новые материалы и технологии

Рынок производства фланцев с усилением стекловолокном постоянно развивается. Появляются новые материалы, новые технологии и новые применения. Например, сейчас активно разрабатываются новые типы полимеров с улучшенными механическими свойствами и стойкостью к высоким температурам. Также разрабатываются новые технологии армирования, которые позволяют получать фланцы с более высокой плотностью армирования и более равномерным распределением стекловолокна. В будущем, вероятно, мы увидим более широкое применение фланцев из усиленного стекловолокном пластика в различных отраслях промышленности.

Еще одним перспективным направлением является использование 3D-печати для производства фланцев. Эта технология позволяет создавать детали сложной геометрии с высокой точностью и минимальными отходами материала. Хотя пока 3D-печать не может заменить традиционные методы производства, она может быть использована для производства небольших партий деталей, прототипов и деталей сложной формы. Компания China Beihai Glass Fiber Co., Ltd. активно инвестирует в исследования и разработки, чтобы оставаться в авангарде технологического прогресса. Наш сайт:

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

базальтовая сетка

базальтовая сетка -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Углеродное волокно шлифовальный порошок

Углеродное волокно шлифовальный порошок -

Базальтовое одностороннее полотно

Базальтовое одностороннее полотно -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Базальтовая георешетка

Базальтовая георешетка -

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

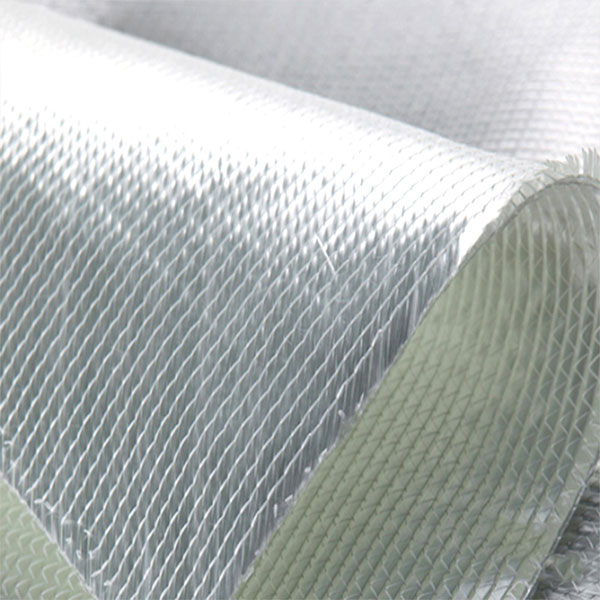

Сэндвич-панели из стекловолокна

Сэндвич-панели из стекловолокна -

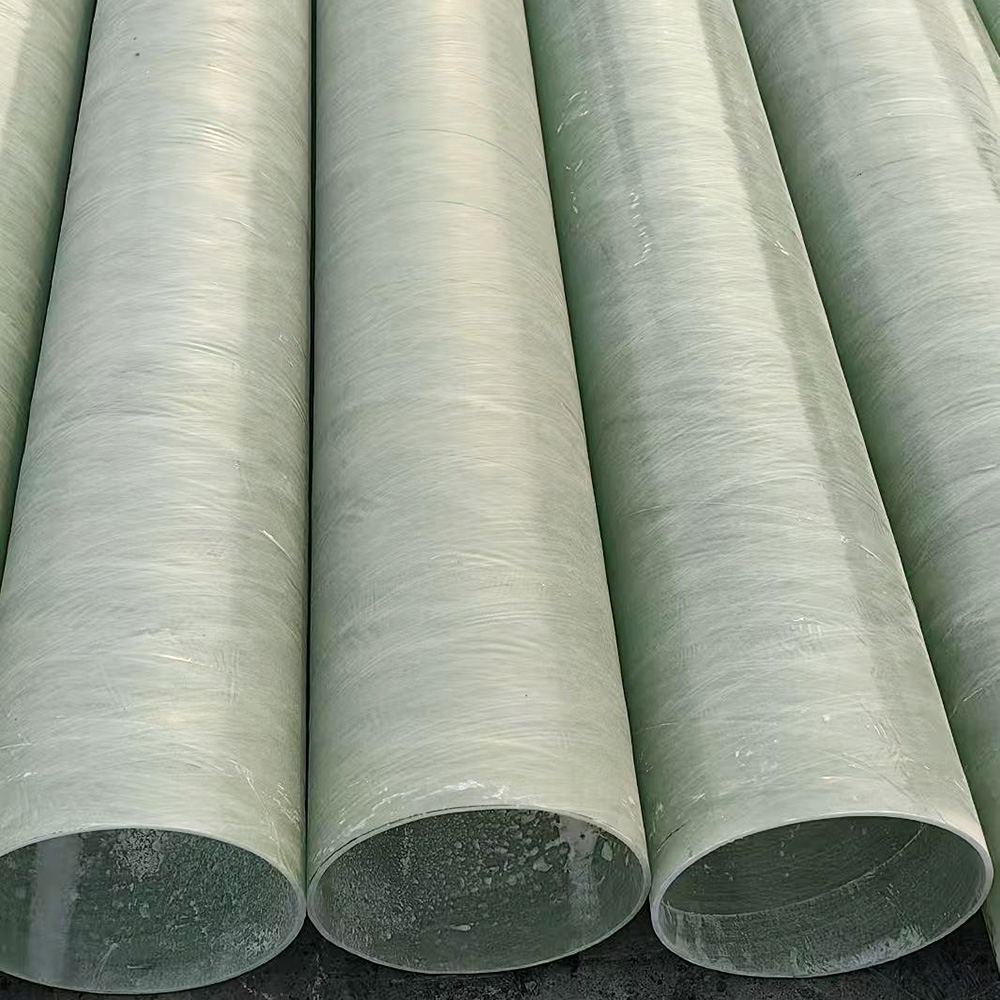

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Базальтовая двусторонняя ткань

Базальтовая двусторонняя ткань

Связанный поиск

Связанный поиск- Переходной тройник из стеклопластика (FRP)

- стекловолоконный мат водонепроницаемости

- Стекловолокнистый мат с полипропиленовым сердечником

- стальные прутья в бетоне

- кеносфера

- Основная страна-покупатель запорной арматуры

- стеклопластиковая труба, армированная стеклом

- стекловолокно

- Китай Пряжа для труб продукты

- ewr500 e стекловолокно тканый ровинг