Фасонные части: переходники

Всегда удивляюсь, как мало внимания уделяется деталям при проектировании и производстве композитных конструкций. Часто мы фокусируемся на основных материалах – стеклопластике, углепластике, смолах – и упускаем из виду роль переходников, фасонных частей, которые, на первый взгляд, кажутся незначительными. Это как игнорировать качественный клей в строительстве – результат может быть катастрофическим. В этой статье я хочу поделиться своими наблюдениями, полученными за годы работы с композитами, рассказать о распространенных ошибках и предложить некоторые решения.

Что такое переходник и почему он важен?

Переходник – это элемент, предназначенный для соединения деталей различной формы, размера или материала в композитной конструкции. Это могут быть скосы, угловые элементы, накладки, расширители, редукторы – все, что позволяет плавно и надежно соединить две отдельные части. Изначально я думал, что переходник – это просто способ замаскировать неровности. Но потом понял, что это гораздо важнее. Плохой переходник может стать слабым местом всей конструкции, привести к концентрации напряжений, увеличить риск образования трещин и дефектов.

Особенно это касается сложных геометрических форм. Если две детали не идеально стыкуются, то при нагрузке на стык возникает большая концентрация напряжений. Даже небольшая несовпадение может привести к разрушению материала. Например, в производстве корпусов лодок, где используются композитные материалы, некачественный переходник может стать причиной утечки воды.

Ключевой момент – не просто соединение, а *плавный переход*. Он должен обеспечивать равномерное распределение нагрузки, предотвращать образование напряжений, а также обеспечивать герметичность и защиту конструкции от внешних воздействий.

Типичные ошибки при выборе и изготовлении

Самая распространенная ошибка – недооценка роли фасонных частей. Многие проектировщики считают, что можно обойтись без них, 'подгоняя' детали друг к другу. Это заблуждение. Даже при использовании современных технологий производства, небольшие погрешности в размерах могут привести к серьезным проблемам.

Еще одна ошибка – неправильный выбор материала для переходника. Он должен быть совместим с материалами, которые соединяет, и обладать достаточной прочностью и жесткостью. Использование слишком мягкого или недостаточно прочного материала может привести к деформации или разрушению переходника при нагрузке. На практике, я часто сталкивался с ситуациями, когда переходники из полипропилена (который кажется достаточно прочным) трескались под воздействием ультрафиолета или химических реагентов, используемых при обработке композитов.

Иногда, особенно при работе с углепластиком, возникает проблема с адгезией. Неправильная подготовка поверхности, использование неподходящего клея или недостаточный контроль температуры могут привести к отслоению переходника от основной конструкции. Мы однажды потратили недели на исправление дефектов в корпусе яхты, возникших из-за некачественного приклеивания углепластикового переходника.

Решения и лучшие практики

Чтобы избежать проблем, необходимо тщательно подходить к выбору и изготовлению переходников. Первый шаг – это точное измерение и анализ геометрии соединяемых деталей. Необходимо учитывать все возможные погрешности в размерах и предусмотреть запас для подгонки. Важно также правильно выбрать материал для переходника, учитывая его совместимость с другими материалами и условия эксплуатации.

В нашей компании, ООО Китай Бейхай Стекловолокно, мы используем различные методы изготовления фасонных частей: фрезеровку из ПВХ, полипропилена, а также 3D-печать из различных композиционных материалов. Выбор метода зависит от объема производства, сложности геометрии и требуемых характеристик материала. Мы тщательно контролируем качество продукции на всех этапах производства, от проектирования до отгрузки. Используем современные системы контроля качества, включая 3D-сканирование и неразрушающий контроль.

Примеры успешного применения

Недавно мы разработали специальный переходник для соединения стеклопластиковых балок с алюминиевыми профилями в конструкции крыши. Этот переходник, изготовленный из стеклопластика с повышенной прочностью на изгиб, обеспечил надежное и долговечное соединение, при этом не увеличивая вес конструкции. Кроме того, он был разработан с учетом требований к гидроизоляции и устойчивости к ультрафиолетовому излучению.

Разработка индивидуальных решений

Многие наши клиенты обращаются к нам с запросами на разработку индивидуальных фасонных частей. Мы всегда готовы предоставить профессиональную консультацию и предложить оптимальное решение для конкретной задачи. Например, для одного из наших клиентов мы разработали сложный угловой переходник для соединения двенадцатиугольных деталей корпуса судна. Этот переходник был изготовлен методом 3D-печати из углепластика и обеспечил максимальную прочность и жесткость соединения.

Некоторые трудности и перспективы

Несмотря на значительный прогресс в области композитных материалов и технологий производства, все еще существуют определенные трудности при разработке и изготовлении переходников. Одна из основных – это сложность точного соединения деталей с различной геометрией. Также, необходимо учитывать влияние температуры, влажности и ультрафиолетового излучения на свойства материалов.

В будущем, я думаю, что роль фасонных частей будет только возрастать. С развитием технологий 3D-печати и аддитивного производства, станет возможным создавать более сложные и функциональные переходники, которые будут обеспечивать более надежное и долговечное соединение композитных конструкций. Также, стоит обратить внимание на разработку новых материалов с улучшенными свойствами, таких как высокая прочность на изгиб, устойчивость к высоким температурам и химическим реагентам.

В заключение хочу сказать, что переходник – это не просто соединительный элемент, а важная часть всей конструкции. Не стоит пренебрегать его ролью и уделять ему достаточно внимания. Правильно подобранный и изготовленный переходник – это залог надежности и долговечности композитной конструкции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Базальт измельченный

Базальт измельченный -

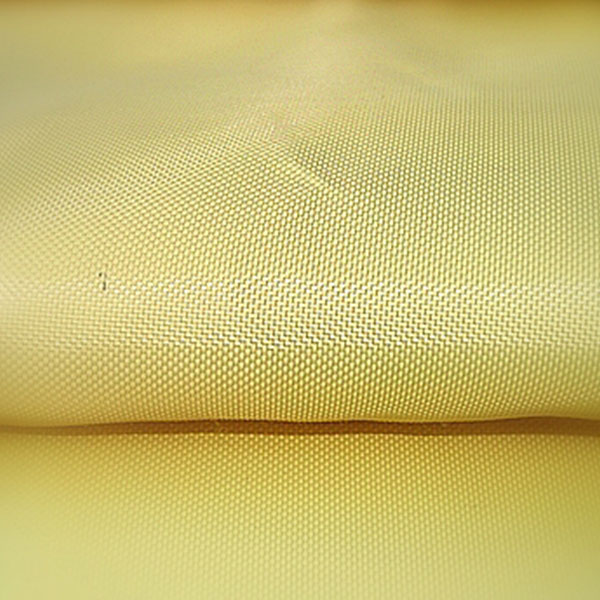

Базальтовая крученая пряжа

Базальтовая крученая пряжа -

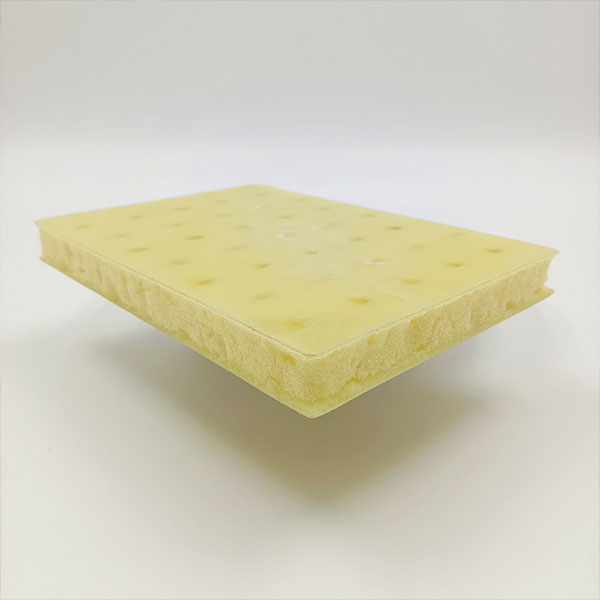

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

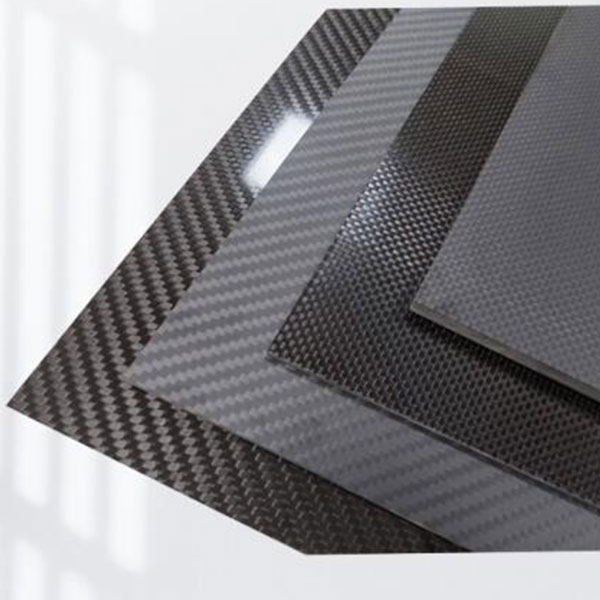

Панели, усиленные углеродным волокном

Панели, усиленные углеродным волокном -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

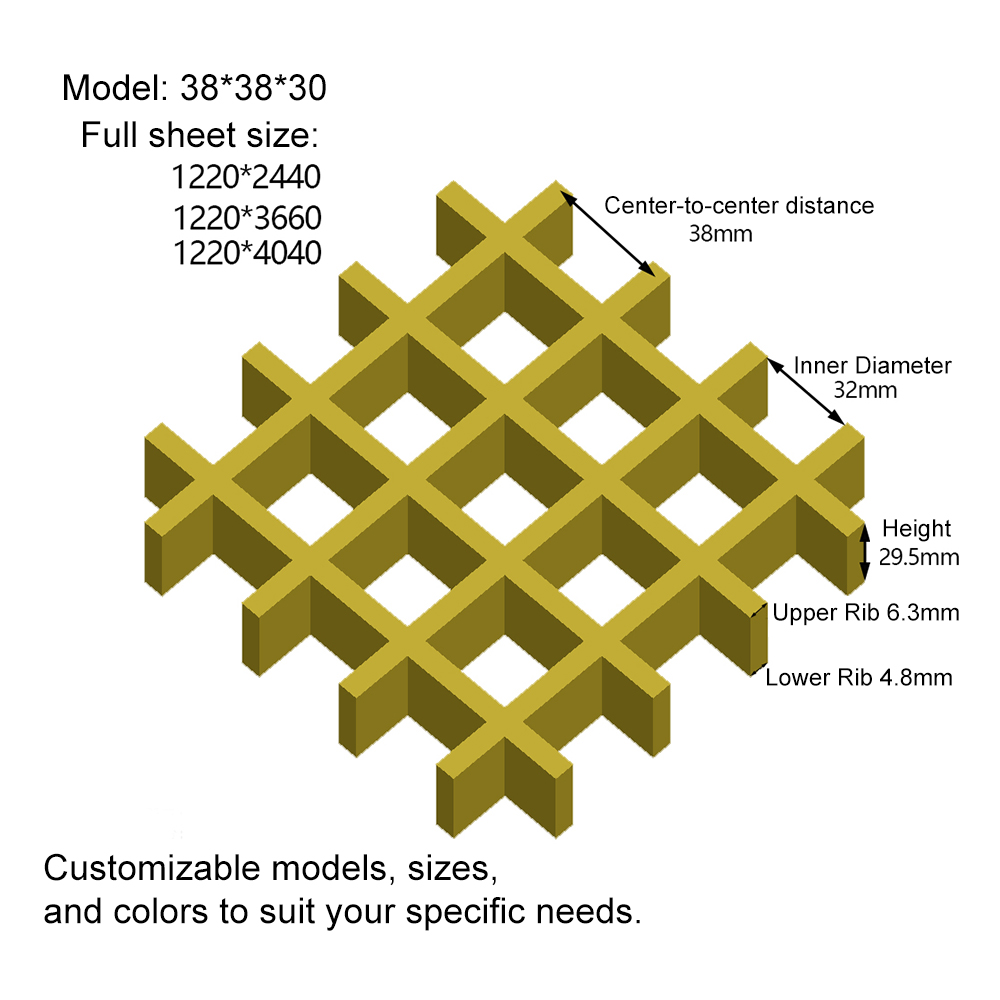

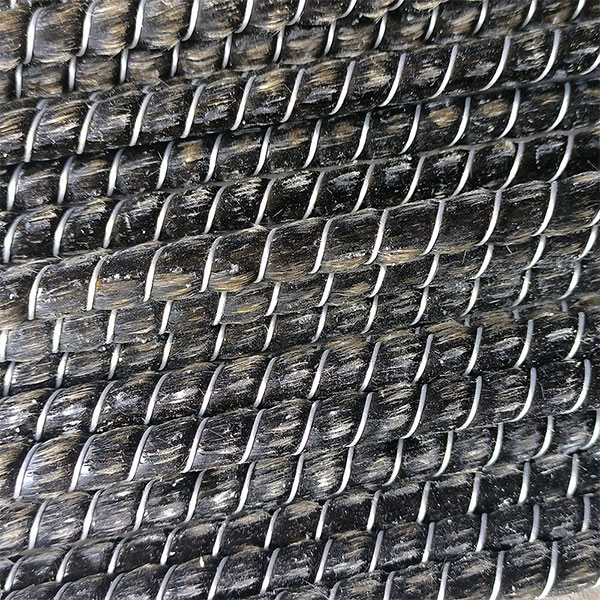

FRP Решетка

FRP Решетка -

арматура из базальтового волокна

арматура из базальтового волокна -

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

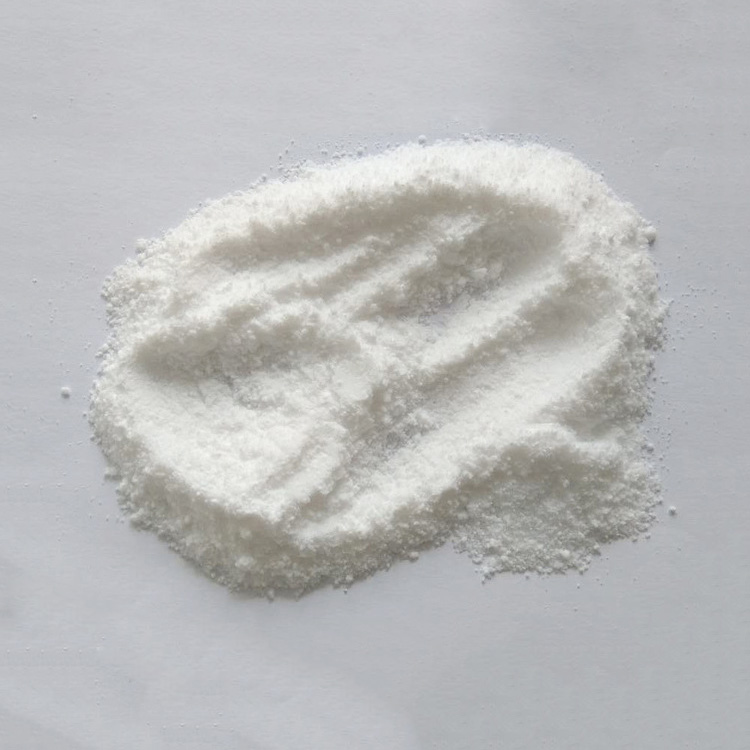

Гидрофобный дымящийся диоксид кремния

Гидрофобный дымящийся диоксид кремния -

Объемная формовочная смесь из фенольного стекловолокна

Объемная формовочная смесь из фенольного стекловолокна

Связанный поиск

Связанный поиск- 50 мм 100 мм 200 мм стеклопластиковая профильная труба цена

- стекловолоконный прошитый мат для пултрузии

- мат из стекловолокна Taishan

- FRP переходной тройник (редуцированный тройник)

- китайский ровинг джуси

- стекловолоконный мат 800 г

- стеклопластиковые рубленые нити zro2 16,5%

- бетон, армированный волокном

- Выход фланцевого соединителя

- стекловолоконная пряжа для кабеля