Фланец для трубопроводной арматуры из стекловолокна

Многие сейчас говорят о фланцах для трубопроводной арматуры из стекловолокна как о перспективной замене традиционным металлическим, и это, безусловно, верно. Но часто, в обсуждениях, акцент делается на абстрактные преимущества – коррозионную стойкость, легкость. А как насчет реального опыта? Как это ведет себя в эксплуатации, какие проблемы возникают, а какие нет? Попробую поделиться мыслями, основанными на работе с подобными конструкциями.

Почему стекловолокно – не панацея?

Первое, что часто забывают – стекловолокно не является волшебной таблеткой. Да, коррозия – это существенная проблема для многих трубопроводов, особенно в агрессивных средах. И здесь фланец для трубопроводной арматуры из стекловолокна действительно может показать себя лучше. Но стоит помнить о его ограничениях. Например, механические свойства у него ниже, чем у стали. При высоких давлениях и температурах, особенно при вибрациях, нужно тщательно рассчитывать конструкцию. Я видел случаи, когда конструкции, изначально казавшиеся подходящими, разрушались именно из-за недооценки механической нагрузки.

Часто возникают вопросы к прилеганию прокладки. Стекловлакно довольно пористое, и обеспечение герметичности требует особого подхода к выбору прокладочного материала и технологии монтажа. Нельзя просто так взять и прижать фланцы – нужно учитывать деформации, тепловое расширение и другие факторы. Мы сталкивались с ситуацией, когда даже тщательно подобранная прокладка приводила к утечкам из-за неравномерного распределения давления. Дело было в неправильном приложении усилия при затягивании болтов. Затягивать нужно равномерно, следуя определенной последовательности и моменту.

Проблемы с прилеганием и герметичностью

Иногда, особенно при использовании нестандартных размеров фланцев, сложно найти подходящую прокладку. Не все производители предлагают широкий ассортимент прокладок, рассчитанных специально на фланец для трубопроводной арматуры из стекловолокна. В таких случаях приходится прибегать к нестандартным решениям, например, к изготовлению прокладок на заказ. Это увеличивает стоимость и время монтажа, но иногда – это единственный выход.

Мы работали с заказчиком, который планировал использовать фланец для трубопроводной арматуры из стекловолокна для системы охлаждения технологического оборудования. В процессе монтажа возникла проблема с равномерным прижатием фланцев. Оказалось, что на одной стороне был небольшой перекос, что приводило к неравномерному распределению давления и, как следствие, к утечке. Проблема была решена путем использования специальных компенсаторов и более тщательной регулировки момента затяжки болтов.

Применение в различных отраслях

Стекловолокно хорошо себя зарекомендовало в химической промышленности, в системах охлаждения, в тех случаях, когда важна коррозионная стойкость. Например, в заводских системах охлаждения, где используются агрессивные растворы. Были успешные проекты в сфере пищевой промышленности, где важно соблюдение санитарных норм и гигиена. В этих областях, фланец для трубопроводной арматуры из стекловолокна часто оказывается более выгодным решением, чем металлический, несмотря на более высокую начальную стоимость.

Мы также применяли эти фланцы в системах отопления, где важно исключить утечки теплоносителя. В этом случае, коррозионная стойкость – это, конечно, не главный фактор, но долговечность и надежность – это то, что ценят заказчики. Например, в зданиях с централизованным теплом, где фланцы подвергаются постоянным перепадам температур и давлений.

Конкретный пример: Охлаждающая система химического завода

На одном из крупных химических заводов мы заменили металлические фланцы на фланцы для трубопроводной арматуры из стекловолокна в системе охлаждения реакторов. Утечки были хроническими, несмотря на регулярный ремонт. После замены на стекловолокно утечек практически не осталось. Конечно, это было связано не только с материалом фланцев, но и с использованием специальной прокладки и правильной технологией монтажа. Но вклад стекловолокна, безусловно, был значительным.

Технологии производства и перспективы

Технологии производства фланцев для трубопроводной арматуры из стекловолокна постоянно совершенствуются. Появляются новые композиционные материалы, которые обладают улучшенными механическими свойствами. Разрабатываются новые методы формовки и отверждения, которые позволяют получать фланцы с более точными геометрическими размерами и более однородной структурой. Например, использование смол с повышенной адгезией к стекловолокну позволяет повысить прочность конструкции.

Особо стоит отметить разработку фланцев с антистатической пропиткой. Это важно для систем, где существует риск накопления статического электричества. Мы видим, что производители активно работают над повышением надежности и долговечности этих фланцев, что, безусловно, будет способствовать их более широкому применению в различных отраслях промышленности. ООО Китай Бейхай Стекловолокно (https://www.fiberglassfiber.ru/) активно участвует в разработке и внедрении новых технологий в этой области.

Будущее за композитами?

Я уверен, что фланец для трубопроводной арматуры из стекловолокна будет продолжать набирать популярность. Со временем, стоимость этих фланцев снизится, а их эксплуатационные характеристики улучшатся. Это сделает их более конкурентоспособными по сравнению с традиционными металлическими фланцами. Однако, важно помнить, что это не универсальное решение, и для каждого конкретного случая необходимо тщательно подходить к выбору материала и технологии монтажа. В конечном итоге, успех зависит от грамотного подхода и профессионального опыта.

Опыт работы с China Beihai Glass Fiber Co., Ltd.

Мы часто сотрудничаем с China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru). У них широкий ассортимент фланцев и прокладок, и они всегда готовы предоставить техническую поддержку. Они предлагают как стандартные модели, так и фланцы, изготовленные по индивидуальному заказу. С ними всегда можно найти решение для любой задачи.

Они уделяют большое внимание качеству продукции и соответствию требованиям стандартов. Это позволяет нам быть уверенными в надежности и долговечности фланцев, которые мы используем в наших проектах. Их стремление к инновациям и постоянному улучшению продукции является важным фактором, который делает их одним из лидеров в области производства композитных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ткань с покрытием из ПТФЭ

Ткань с покрытием из ПТФЭ -

Пресс-материал AG-4V экструдированный в виде блоков 4330-4

Пресс-материал AG-4V экструдированный в виде блоков 4330-4 -

Ровинг из базальтового волокна

Ровинг из базальтового волокна -

Формовочный материал (пресс-материал) DSV 20 BH4300-5

Формовочный материал (пресс-материал) DSV 20 BH4300-5 -

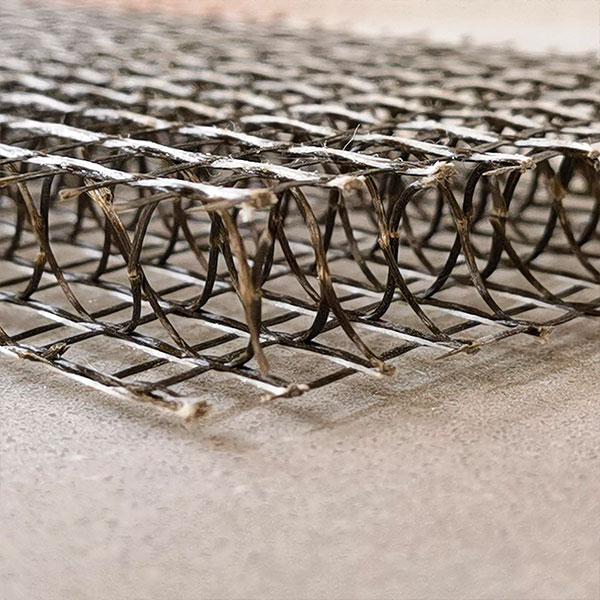

3D-ткани, сотканные из стекловолокна

3D-ткани, сотканные из стекловолокна -

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

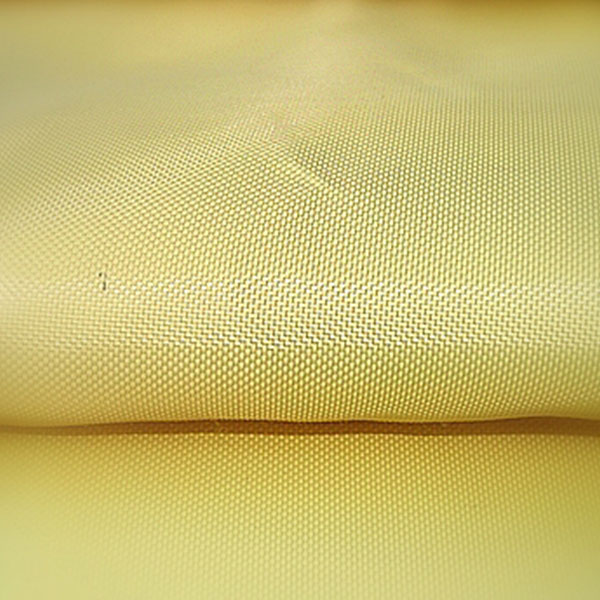

Двухосные ткани из стекловолокна

Двухосные ткани из стекловолокна -

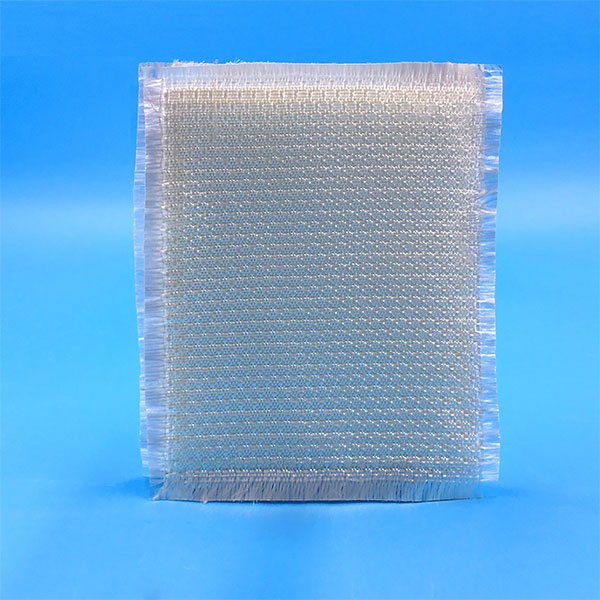

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна

Комбинированный коврик с прошитой вуалью на поверхности из стекловолокна -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

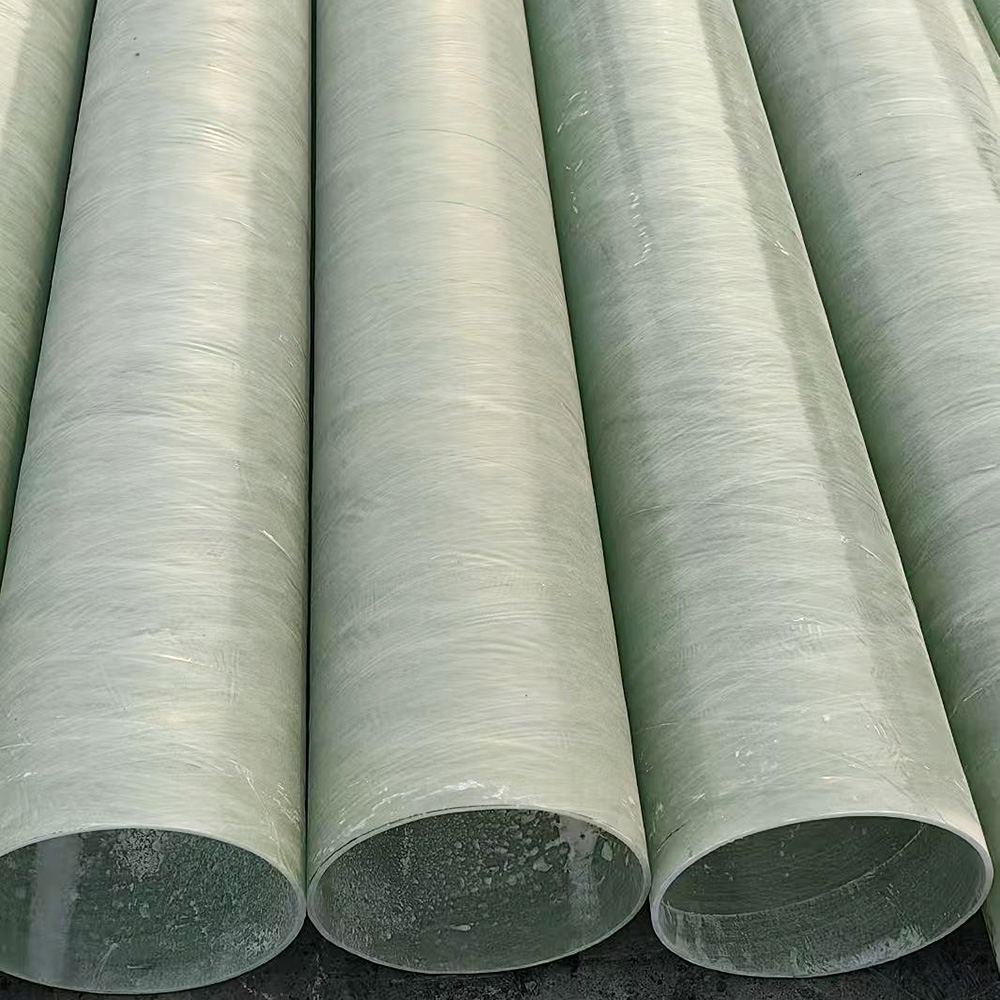

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Раскрученный ровинг из стекловолокна для намотки

Раскрученный ровинг из стекловолокна для намотки

Связанный поиск

Связанный поиск- Композитная решетка FRP/GRP

- цены на стеклопластик

- Полипропилен армированный стекловолокном пластик редуктор продукты

- Стекловолокно армированный пластик frp решетка цена

- Поставщики frp/grp прозрачных формованных решеток

- Китай Электронная пряжа G150 Поставщик

- смола для лодки

- Изолятор нижний ИЦ - 290.00.00.00.101

- Втулка 51.056 из АГ-4В

- Китай e стекловолокно прямой ровинг