Фланцы из стеклопластика

Фланцы из стеклопластика – тема, которая часто вызывает вопросы, особенно у тех, кто только начинает работать с композитными материалами. Часто попадаются упрощения, вроде 'просто и дешево', но реальность, как обычно, сложнее. Нельзя сказать, что это панацея от всех проблем с соединением, нужно понимать ограничения и правильно подбирать материал под конкретные условия. Я не буду вдаваться в сложные теоретические расчеты, просто поделюсь своим опытом, основанным на работе с различными проектами. Хочется разрушить некоторые мифы и дать более честное представление о применении этих фланцев.

Что такое фланцы из стеклопластика, и зачем они нужны?

Прежде всего, стоит четко понимать, что подразумевается под фланцами из стеклопластика. Это не просто 'пластиковые фланцы', это композитные детали, состоящие из стекловолокна, армированного полимерной матрицей. Обычно это эпоксидная смола или полиэфирная смола, но бывают и другие варианты. Основная задача фланцев – обеспечить надежное соединение деталей, при этом минимизируя вес конструкции и повышая устойчивость к коррозии. В отличие от металлических фланцев, они не подвержены ржавчине, что критично в агрессивных средах. Это, безусловно, главное преимущество.

Сфера применения достаточно широка: от морской индустрии (где коррозия – главный враг) до химической промышленности и даже в строительстве (например, для герметизации соединений трубопроводов). Но стоит отметить, что для некритичных задач, где важна только легкость, иногда металлические фланцы всё же более экономичны.

Типы фланцев из стеклопластика и их особенности

Существует несколько основных типов фланцев из стеклопластика, различающихся по конструкции, материалам и способу изготовления. Можно выделить листовые фланцы, фланцы с резьбой, фланцы с интегрированными уплотнениями. Выбор конкретного типа зависит от задачи. Листовые фланцы, как правило, самые простые и дешевые, но требуют дополнительного уплотнения. Фланцы с резьбой обеспечивают более надежное соединение, но и стоят дороже. Интегрированные уплотнения – это хороший вариант, если нужно обеспечить герметичность соединения без дополнительного уплотнения. Важно учитывать допустимые нагрузки, температуру и агрессивность среды при выборе типа фланца.

При выборе материала (смолы) также необходимо учитывать условия эксплуатации. Эпоксидные смолы обычно более прочные и устойчивые к высоким температурам, полиэфирные – более дешевые и простые в обработке. Также важно понимать, что стеклопластик, как правило, более хрупкий, чем металл, поэтому следует избегать ударных нагрузок. Мы часто сталкиваемся с ситуациями, когда фланцы выбирают, исходя из внешнего вида, а не из инженерных требований. Это, конечно, ошибкой, которая может привести к серьезным последствиям. Например, однажды мы предлагали клиенту фланцы из стеклопластика для герметизации соединения в химическом реакторе. Клиент выбрал их из-за привлекательного внешнего вида, а не из-за их технических характеристик. В итоге, фланцы быстро пришли в негодность из-за воздействия агрессивной химической среды. Это был дорогостоящий урок.

Реальные проблемы и их решения

Несмотря на все преимущества, фланцы из стеклопластика имеют и свои недостатки. Главная проблема – это чувствительность к ультрафиолетовому излучению. Длительное воздействие солнечных лучей может привести к деградации полимерной матрицы и снижению прочности фланца. Для решения этой проблемы необходимо использовать фланцы с УФ-стабилизаторами или применять защитные покрытия. Например, в морской индустрии часто используют специальные лаки, которые защищают фланцы от ультрафиолета и морской воды.

Еще одна проблема – это необходимость точной обработки. Неправильная резка или сверление фланца может привести к образованию микротрещин и снижению прочности соединения. Использование специального оборудования и квалифицированных специалистов – необходимое условие для качественного изготовления фланцев. Мы, например, используем лазерную резку для изготовления фланцев из стеклопластика, что обеспечивает высокую точность и качество обработки. Это позволяет нам избежать проблем с микротрещинами и гарантировать надежность соединения.

Сравнение с другими материалами

Часто возникает вопрос о сравнении фланцев из стеклопластика с другими материалами, например, с металлическими или полимерными фланцами на основе ПВХ. С металлическими фланцами они выигрывают в плане коррозионной стойкости и веса, но проигрывают в плане прочности и стоимости. Полимерные фланцы на основе ПВХ – это более дешевая альтернатива, но они не выдерживают высоких температур и нагрузок. Выбор материала зависит от конкретной задачи и требований к надежности и долговечности соединения. Как правило, мы рекомендуем фланцы из стеклопластика для средних и высоких нагрузок, в условиях агрессивной среды, где металлические или полимерные фланцы не справляются.

В некоторых случаях, мы даже комбинируем разные материалы. Например, создаем фланцы с металлической основой и стеклопластиковым покрытием. Это позволяет сочетать преимущества обоих материалов: прочность металла и коррозионную стойкость стеклопластика. Такие фланцы часто используются в химической промышленности, где требуется высокая надежность и долговечность.

Заключение

В заключение хочется сказать, что фланцы из стеклопластика – это перспективный материал для соединения деталей в различных отраслях промышленности. Но, как и любой материал, они имеют свои преимущества и недостатки. Правильный выбор типа фланца, материала и способа изготовления – ключевой фактор для обеспечения надежности и долговечности соединения. Не стоит полагаться на упрощения и 'народные советы'. Всегда нужно учитывать конкретные условия эксплуатации и требования к соединению. Мы, в China Beihai Glass Fiber Co., Ltd., стремимся предоставлять нашим клиентам только качественные и надежные решения, основанные на нашем многолетнем опыте работы с композитными материалами. Вы можете найти больше информации о наших продуктах и услугах на нашем сайте: https://www.fiberglassfiber.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

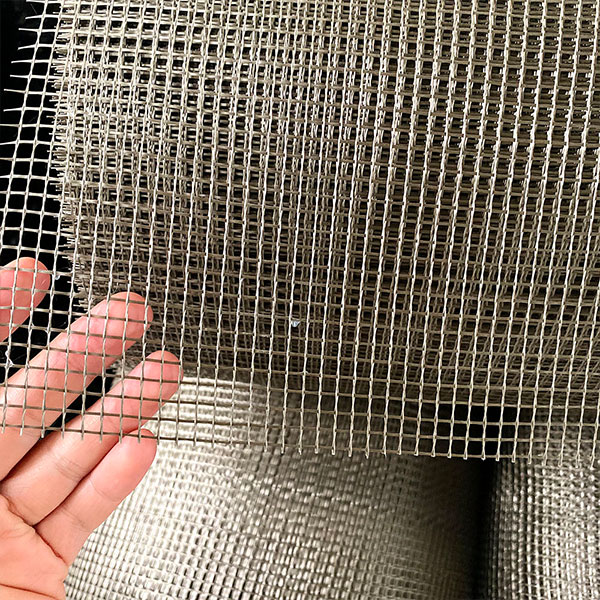

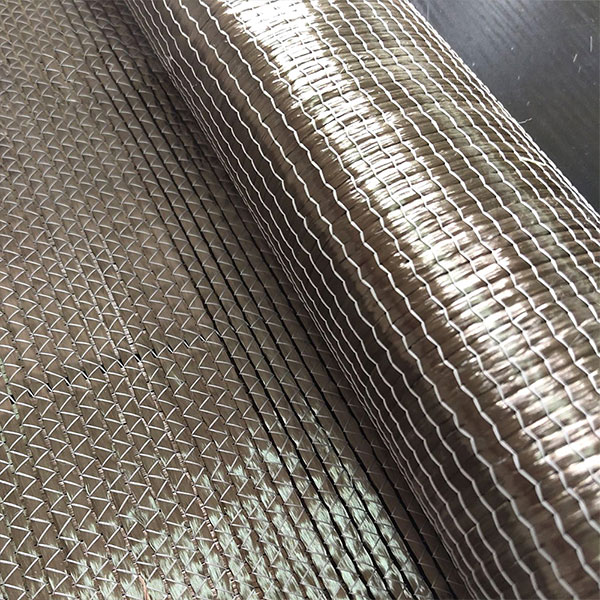

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик -

Пряжа из стекловолокна электронного класса

Пряжа из стекловолокна электронного класса -

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения

Не содержащий щелочей ровинг из стекловолокна прямого раскручивания для плетения -

FRP Фланцевый

FRP Фланцевый -

Базальтовая многоосевая ткань

Базальтовая многоосевая ткань -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Односторонняя ткань из углеродного волокна

Односторонняя ткань из углеродного волокна -

Пэт-полиэфирная пленка

Пэт-полиэфирная пленка -

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности

Создание невероятных текстурированных Пряжа из стекловолокна: Новые Технологии и Возможности -

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки

Ровинг из стекловолокна, не содержащий щелочей, для струйной обработки -

Оболочка из стекловолокна с высоким содержанием кремнезема

Оболочка из стекловолокна с высоким содержанием кремнезема

Связанный поиск

Связанный поиск- прошитый стекловолоконный сердечник-мат

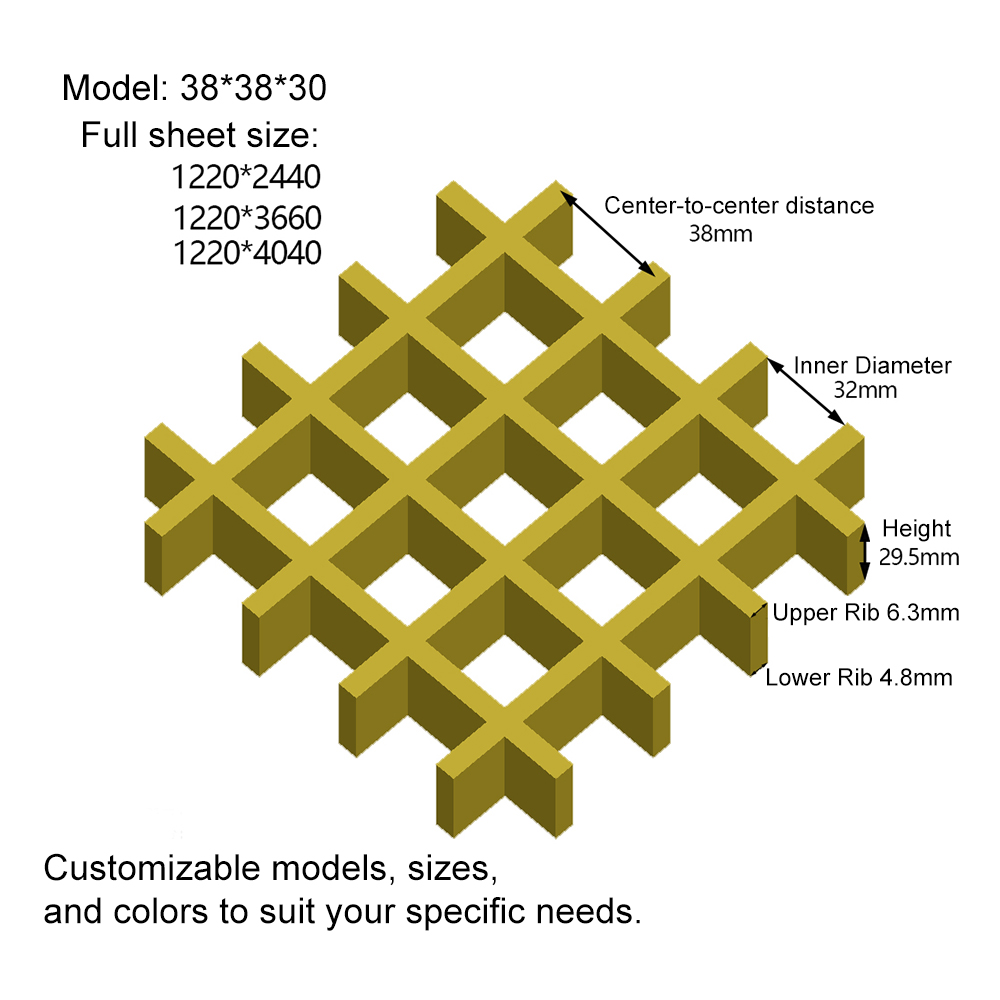

- 3D Тканая распорная сетка из стекловолокна

- Стеклопластиковые технологические трубы производитель

- Износостойкие стеклопластиковые фланцы производитель

- Frp/grp стекловолокно фланец выход

- стекловолокно rtm стекловолокно pp сердцевинный мат

- стекловолоконный тканевый мат для кровли

- стеклопластиковый ровинг

- применение композиционных материалов

- Производители демпферов из армированного стекловолокном пластика (frp)