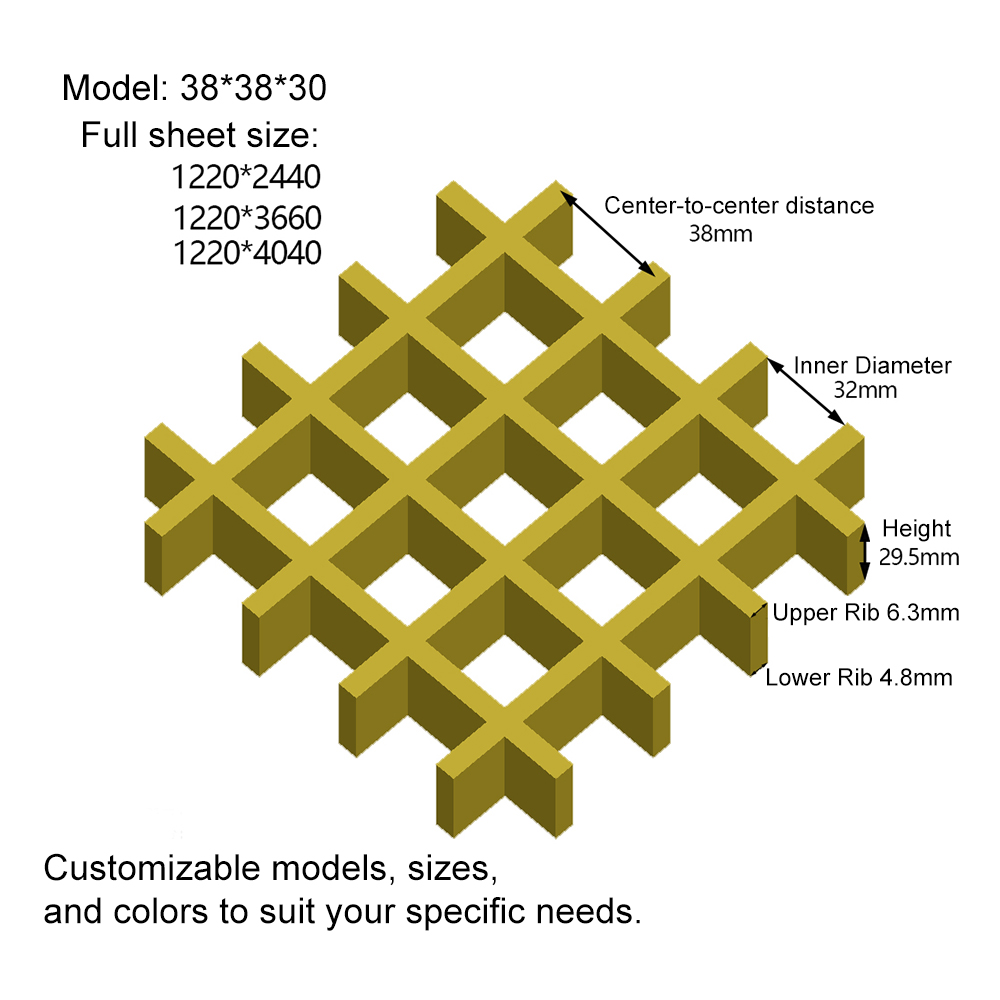

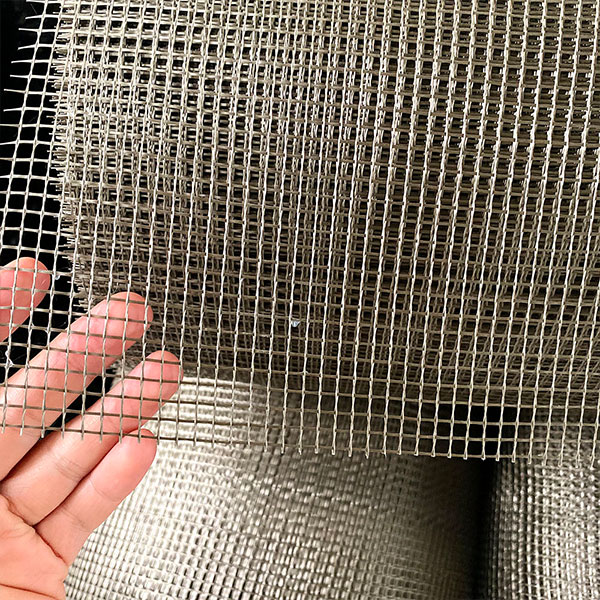

Формованная решетка FRP

Формованная решетка FRP – штука непростая. Часто от нее ожидают просто прочности, но на деле это требует понимания материала, технологии и, конечно, специфики применения. Многие начинают с 'кусок стеклопластика', а заканчивают головной болью с деформациями и недолговечностью. Хочется поделиться некоторыми мыслями и наработками, которые, возможно, помогут избежать ошибок.

Обзор: Что нужно знать о формованых решетках FRP

Формованные решетки из стеклопластика – это изделия с заданным профилем, полученные путем литья или прессования композитного материала. Они отличаются высокой прочностью, устойчивостью к коррозии и относительно небольшим весом. Но, как и любой материал, требуют правильного подхода к выбору, проектированию и производству.

Материалы и их влияние на свойства

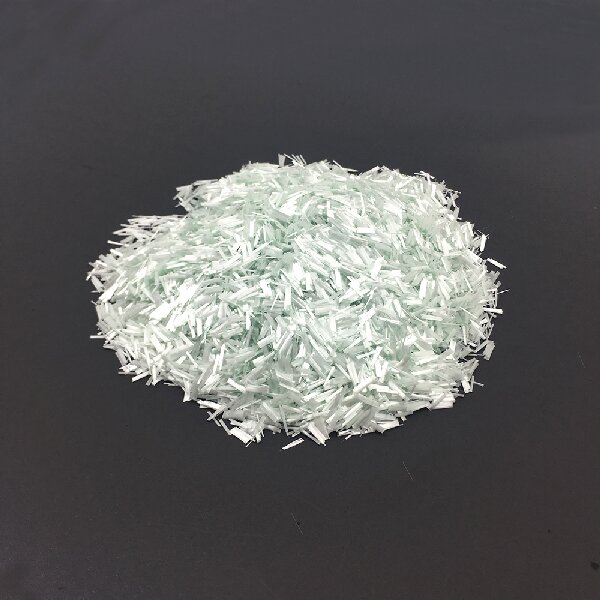

Первый вопрос – это выбор смолы и волокна. Наиболее часто используют полиэфирные и винилэфирные смолы с различными типами стекловолокна (стекло, углеродное, склерозирующее). Выбор зависит от условий эксплуатации – агрессивности среды, требуемой прочности и жесткости. Например, для работы в щелочной среде, не стоит использовать полиэфир. Мы часто сталкиваемся с ситуациями, когда заказчик хочет сэкономить на материале, но потом жалуется на быстрое разрушение изделия.

Важно не только соединение смолы и волокна, но и тип армирования. Использование разных видов волокон в разных слоях решетки может существенно повысить её эксплуатационные характеристики. В некоторых случаях применяют добавление наполнителей (тальк, каолин) для снижения усадки и повышения точности размеров.

Мы в компании China Beihai Glass Fiber Co., Ltd. (https://www.fiberglassfiber.ru/) постоянно экспериментируем с различными составами, чтобы предложить клиентам оптимальное решение для их конкретных задач. Наши разработки включают в себя специализированные смеси для повышения устойчивости к ультрафиолету и механическим повреждениям.

Технологии формования: литье vs. прессование

Существуют два основных способа изготовления формованной решетки FRP: литье под давлением и прессование. Литье подходит для больших объемов производства и сложных форм, но требует больших инвестиций в оборудование. Прессование – более универсальный метод, позволяющий изготавливать изделия различной формы и размера, но требует более высокой квалификации персонала.

При литье важно тщательно контролировать температуру и давление, чтобы избежать дефектов, таких как пористость и трещины. Мы используем современные пресс-формы с системой охлаждения для обеспечения равномерного затвердевания материала. Иногда даже приходится корректировать параметры литья на ходу, чтобы добиться идеальной геометрии.

В наши дни набирает популярность метод вакуумной инфузии. Он позволяет более плотно заполнять форму материалом и снижает содержание воздушных пузырей. Мы успешно применяем эту технологию для изготовления решеток сложной геометрии.

Проблемы и пути их решения

Одной из распространенных проблем при производстве формованных решеток FRP является образование внутренних напряжений, которые могут привести к деформации и разрушению изделия. Это особенно актуально для изделий с большой толщиной и сложной формой. Чтобы снизить внутренние напряжения, мы используем специальные технологии охлаждения и предварительной деформации материала.

Еще одна проблема – это усадка материала при отверждении. Усадка может привести к изменению размеров и геометрии изделия. Чтобы минимизировать усадку, мы используем материалы с низким коэффициентом усадки и применяем специальную технологию отверждения.

Не менее важным фактором является защита от ультрафиолетового излучения. Солнечный свет может разрушить смолу и волокно, снижая прочность и долговечность изделия. Для защиты от ультрафиолета мы используем специальные добавки и покрытия. При производстве решеток для наружного применения мы всегда предусматриваем дополнительный слой защитного покрытия.

Пример из практики: Решетка для вентиляции на промышленном предприятии

Недавно мы изготавливали решетку для вентиляции на промышленном предприятии, работающем в агрессивной среде. Первоначально заказчик выбрал не тот тип смолы, что привело к быстрому разрушению решетки. Мы предложили использовать винилэфирную смолу с добавлением специальных наполнителей, что значительно повысило её устойчивость к воздействию химических веществ. Также мы внедрили систему усиления конструкции, чтобы предотвратить деформацию при высоких температурах.

В процессе производства мы тщательно контролировали каждый этап, начиная от подготовки материала и заканчивая отверждением. В результате мы получили решетку, которая прослужила более пяти лет без каких-либо признаков разрушения. Заказчик был очень доволен результатом, и теперь регулярно обращается к нам за новыми заказами.

Стоит отметить, что правильно подобранное защитное покрытие играет ключевую роль в долговечности формованной решетки FRP в сложных условиях эксплуатации. Мы предлагаем широкий выбор покрытий, включая полиуретановые и эпоксидные.

Перспективы развития

Рынок формованных решеток FRP постоянно развивается. Появляются новые материалы и технологии, которые позволяют изготавливать более прочные, легкие и долговечные изделия. Например, сейчас активно исследуются материалы на основе углеродного волокна, которые значительно превосходят стекловолокно по прочности и жесткости.

Мы уверены, что будущее за композитными материалами, и наша компания готова к новым вызовам. Мы постоянно инвестируем в исследования и разработки, чтобы предлагать клиентам самые современные решения. Кроме того, мы уделяем большое внимание экологичности производства и используем только сертифицированные материалы.

Наш опыт, накопленный за годы работы, позволяет нам предлагать клиентам оптимальные решения для самых разнообразных задач. Мы всегда готовы помочь вам в выборе материала, технологии и конструкции решетки, которая будет соответствовать вашим требованиям и ожиданиям. Обратите внимание на наши решения для защиты от коррозии и высоких температур. Свяжитесь с нами, чтобы обсудить ваш проект.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

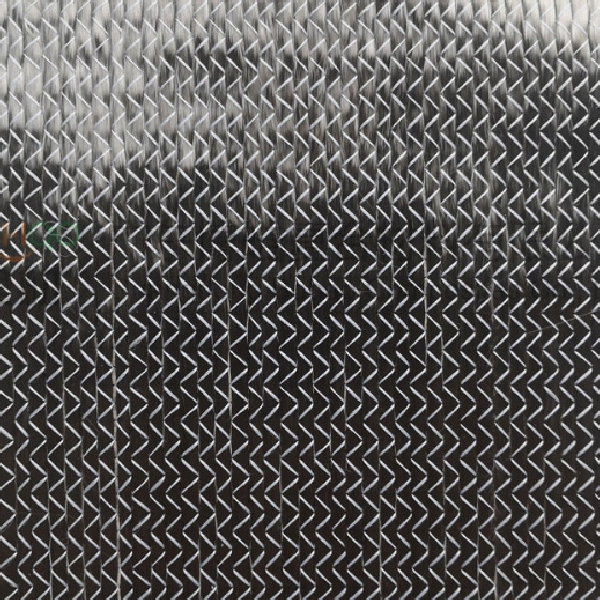

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass) -

Порошок из стекловолокна

Порошок из стекловолокна -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Базальтовая георешетка

Базальтовая георешетка -

Базальт измельченный

Базальт измельченный -

базальтовая сетка

базальтовая сетка -

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс

Раскрученный ровинг из стекловолокна, не содержащий щелочей, для листовых формованных пластмасс -

войлок графитовый

войлок графитовый -

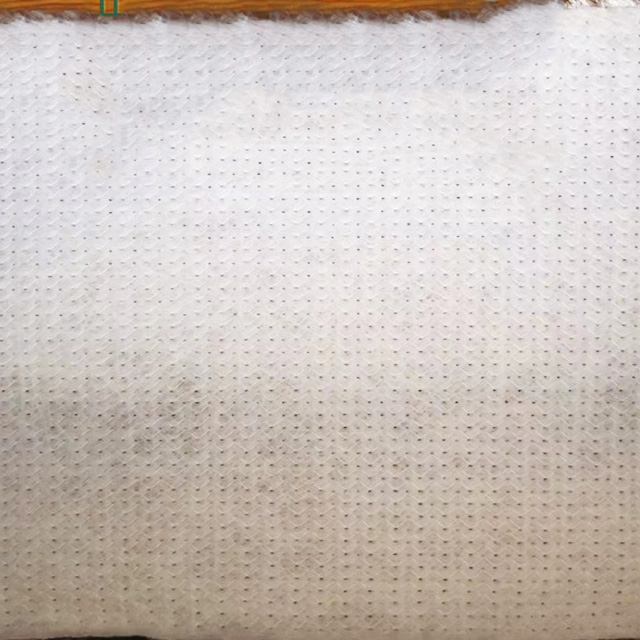

Комбинированный коврик с прошивкой из стекловолокна

Комбинированный коврик с прошивкой из стекловолокна -

Рубленая пряжа из высокопрочного стекловолокна (S glass)

Рубленая пряжа из высокопрочного стекловолокна (S glass) -

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс

Не содержащая щелочей необработанная проволока из стекловолокна для термореактивных пластмасс -

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Зарядная станция постоянного тока CCS2 мощностью 80 кВт EV для дома

Связанный поиск

Связанный поиск- ручные тканые маты волокнистый ровинг мат сшитый тканый ровинг комбо мат

- материал полимер, армированный стеклопластиковым волокном

- Композитный frp фланец производитель

- Китай краткий Рубленый шелк-сырец Поставщик

- 780g стекловолокно измельченный pp стержневой мат для rtm

- Выход редукционного тройника из стеклопластика/ стеклопластиковых трубных фитингов

- 7-метровая рыбацкая лодка из стекловолокна

- Дренажная труба из стекловолокна для моста

- Прозрачная формованная решетка из FRP/GRP

- стекловолокно тканый ровинг