Формованная стеклопластиковая решетка

Формованная стеклопластиковая решетка – это, на первый взгляд, простое изделие. Но как часто бывает в нашей работе, кажущаяся простота скрывает за собой целую гамму нюансов. Многие новички считают, что процесс изготовления сводится к заливке расплава стеклопластика в форму. Это, конечно, лишь верхушка айсберга. Именно комплексный подход, учитывающий множество факторов – от выбора сырья до контроля постобработки – определяет конечную надежность и долговечность изделия. Попробую поделиться опытом, полученным за годы работы в этой области.

Что такое формованная стеклопластиковая решетка и где она применяется?

Итак, что же такое формованная стеклопластиковая решетка на самом деле? Это конструкция, изготавливаемая из стеклопластиковых композиционных материалов (СПКМ) методом литья или прессования. Разница между этими методами существенна и влияет на свойства готового изделия. Литье подходит для более сложных форм, требующих высокой точности. Прессование – более экономичный вариант для серийного производства однотипных элементов.

Применение, как вы знаете, очень широкое. От строительных ограждений и декоративных элементов до элементов конструкций в автомобильной промышленности и судостроении. В нашей практике особенно часто встречаются случаи, когда решетки используются в вентиляционных системах промышленных объектов – там где требуется устойчивость к агрессивным средам и долговечность. Нельзя забывать и об их применении в садовой сфере, например, для изготовления декоративных ограждений и элементов ландшафтного дизайна.

Выбор смолы и стеклоткани: фундамент качества

Первый и, пожалуй, самый важный этап – выбор смолы и стеклоткани. Здесь не стоит экономить. Опыт показал, что попытки сэкономить на сырье часто приводят к серьезным проблемам на этапе эксплуатации. Важно учитывать условия эксплуатации решетки – воздействие температуры, влажности, агрессивных химических веществ, механические нагрузки. Для промышленных применений часто используют эпоксидные или полиэфирные смолы с высокой стойкостью к УФ-излучению и химическим веществам. Стеклоткань, в свою очередь, выбирается исходя из требуемой прочности и гибкости.

Мы однажды столкнулись с проблемой деформации решетки в условиях постоянного воздействия высокой температуры (порядка 120°C). При выяснении причин оказалось, что использованная смола не была рассчитана на такие условия эксплуатации. Пришлось полностью переделывать партию, используя более термостойкую смолу. Это не только увеличило затраты, но и задержало сроки поставки.

Проблемы с формовкой: нюансы и решения

Процесс формовки – это сложный технологический процесс, требующий точного контроля параметров. Основные проблемы, с которыми мы сталкиваемся: образование пузырьков воздуха, дефекты поверхности, неравномерность толщины стенок. Для минимизации этих проблем необходимо тщательно подготавливать форму, контролировать температуру и давление при формовке, а также использовать специальные добавки в смолу.

Например, для предотвращения образования пузырьков воздуха мы используем вакуумную формовку. Это позволяет удалить воздух из композиционной смеси и получить более однородное изделие. Однако, вакуумная формовка требует специального оборудования и квалифицированного персонала. Мы однажды попробовали использовать более простой метод – формовку под повышенным давлением. Результат оказался неудовлетворительным: на поверхности решетки образовались трещины и дефекты. Так что, иногда, выбор более сложного, но эффективного метода – это оправданное решение.

Постобработка: шлифовка, полировка, покрытие

Постобработка – это не менее важный этап, чем формовка. Она включает в себя шлифовку, полировку и нанесение защитного покрытия. Шлифовка и полировка позволяют улучшить внешний вид решетки и удалить дефекты поверхности. Защитное покрытие, в свою очередь, обеспечивает защиту от УФ-излучения, механических повреждений и воздействия агрессивных сред. Мы обычно используем полиуретановые покрытия, которые обладают высокой стойкостью к истиранию и атмосферным воздействиям.

Важно правильно подобрать покрытие для конкретных условий эксплуатации. Например, для решеток, используемых в морской среде, необходимо использовать покрытие, устойчивое к воздействию соленой воды. Иначе, покрытие быстро разрушится, и решетка потеряет свои защитные свойства. Мы однажды использовали неподходящее покрытие для решетки, установленной на морском причале. В результате, покрытие отслоилось в течение нескольких месяцев. Пришлось полностью перепокрывать решетку.

Контроль качества: обязательный этап

Контроль качества должен осуществляться на всех этапах производства – от входного контроля сырья до финальной проверки готового изделия. Мы используем различные методы контроля качества – визуальный осмотр, ультразвуковой контроль, контроль механических свойств. Это позволяет выявить дефекты на ранних стадиях и предотвратить их попадание к потребителю.

Один из наиболее важных аспектов контроля качества – это проверка прочности решетки. Мы используем различные методы испытаний на прочность, включая испытание на изгиб, растяжение и ударную вязкость. Результаты этих испытаний должны соответствовать требованиям нормативных документов. Без этого нельзя гарантировать надежность и долговечность изделия.

Общие выводы и рекомендации

Итак, формованная стеклопластиковая решетка – это универсальный и надежный материал для различных применений. Но для достижения оптимальных результатов необходимо учитывать множество факторов – от выбора сырья до контроля качества. Не стоит экономить на сырье и постобработке. Тщательно выбирайте технологию формовки и покрытие. Обязательно проводите контроль качества на всех этапах производства. Только тогда вы сможете получить надежное и долговечное изделие, которое будет соответствовать требованиям ваших задач. Надеюсь, мой опыт будет полезен вам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Утечка RTM из фетрового сэндвич-войлока

Утечка RTM из фетрового сэндвич-войлока -

Высокая кварцевого стекловолокна рубленой нити

Высокая кварцевого стекловолокна рубленой нити -

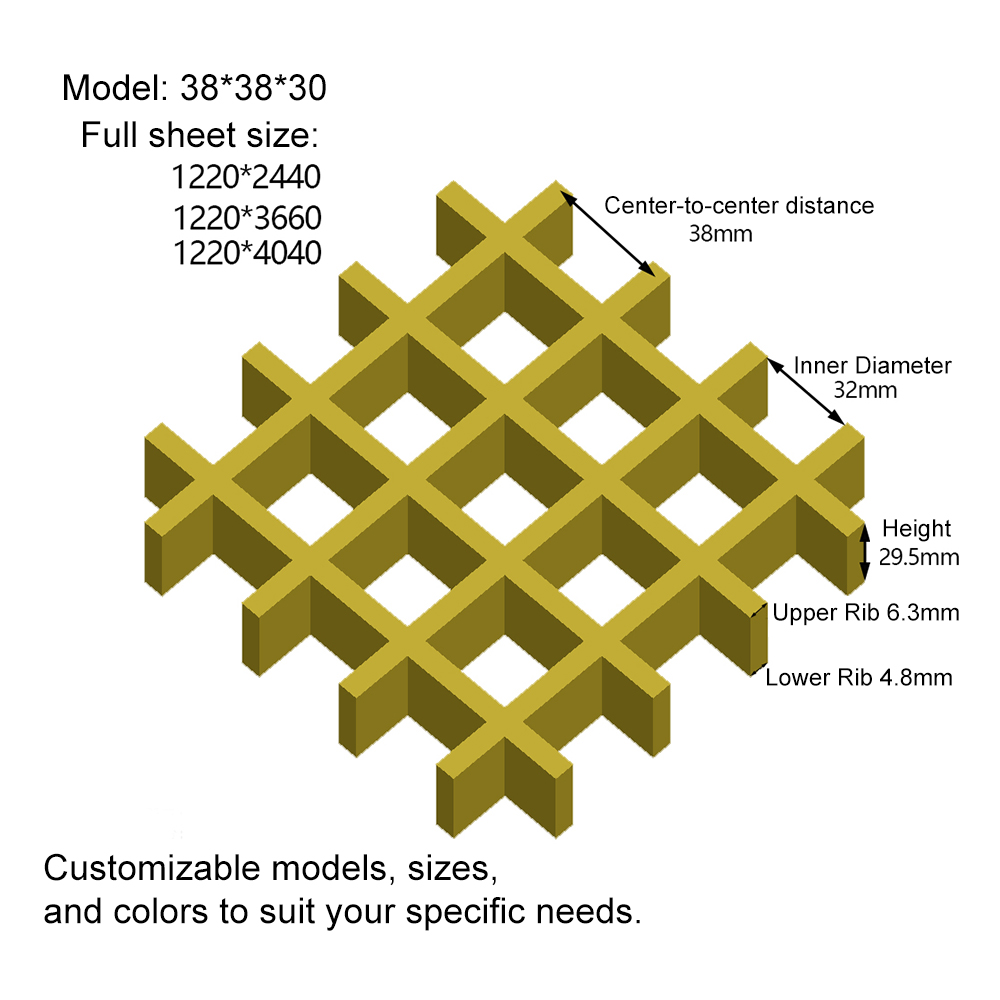

FRP Решетка

FRP Решетка -

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный)

Двухпортовый зарядный пункт переменного тока мощностью 7 кВт (настенный и напольный) -

Стеклопластиковые анкеры

Стеклопластиковые анкеры -

Многоосевая ткань из углеродного волокна

Многоосевая ткань из углеродного волокна -

Фенольный формовочный пластик

Фенольный формовочный пластик -

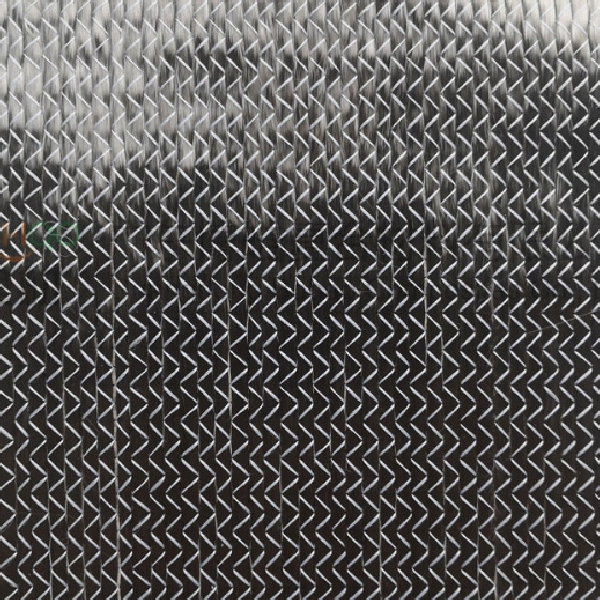

Армирование стекловолокном

Армирование стекловолокном -

Ткань и полоски из стекловолокна с высоким содержанием кремнезема

Ткань и полоски из стекловолокна с высоким содержанием кремнезема -

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока

Не содержащий щелочи стекловолоконный рулонный раскрученный ровинг для рубленого войлока -

FRP Амортизаторы

FRP Амортизаторы -

Ткань из высокопрочного стекловолокна (S glass)

Ткань из высокопрочного стекловолокна (S glass)