Химически стойкий редуктор выход

Редукторы с высокой химической стойкостью – тема, часто встречающаяся в различных отраслях, от химической промышленности до производства специальных материалов. Зачастую, при выборе такого компонента, акцент делается только на базовых параметрах: передаточное число, мощность, габариты. Но мало кто задумывается о реальных условиях эксплуатации и потенциальном воздействии агрессивных сред. В этой статье я поделюсь своим опытом, основанным на практической работе с подобными редукторами, расскажу о типичных ошибках и возможных подходах к выбору оптимального решения. И, возможно, чуть-чуть о неудачных попытках.

Что скрывается за термином 'химически стойкий редуктор выход'?

Пожалуй, стоит начать с определения. Под химически стойким редуктором выход я понимаю механизм, способный выдерживать длительное воздействие широкого спектра химических веществ – кислот, щелочей, растворителей, агрессивных сред, без заметного ухудшения своих характеристик и срока службы. Здесь важно понимать, что 'стойкость' – понятие относительное. Не существует абсолютно нечувствительных материалов, но есть те, которые демонстрируют значительно более высокую устойчивость, чем остальные. Обычно это достигается применением специальных материалов корпуса, подшипников и уплотнений.

Многие производители заявляют о высокой химической стойкости своих редукторов. Однако, это часто требует тщательной проверки и подтверждения. В реальной эксплуатации, спецификации – это лишь отправная точка. Нужно учитывать конкретный состав агрессивной среды, её концентрацию, температуру и продолжительность воздействия. Простое упоминание 'нержавеющая сталь' недостаточно. Нужен конкретный тип стали, ее легирование и, что не менее важно, качество обработки поверхности.

Какие материалы наиболее часто используются?

В качестве корпуса химически стойкого редуктора выход чаще всего используют нержавеющие стали (304, 316, 316L), титановые сплавы, а также полимерные материалы – полипропилен (PP), полиэтилен (PE), фторопласты (PTFE, PFA). Выбор материала зависит от конкретных требований. Нержавеющая сталь – это универсальный вариант, обеспечивающий хорошую устойчивость к большинству кислот и щелочей. Титан – значительно дороже, но обладает еще более высокой коррозионной стойкостью, особенно в агрессивных средах, содержащих хлориды. Полимеры – это более легкий и недорогой вариант, но они могут быть чувствительны к высоким температурам и некоторым растворителям.

Не стоит забывать и о подшипниках. Их часто изготавливают из керамики или полимерных материалов, устойчивых к воздействию химических веществ. Уплотнения должны быть выполнены из специальных материалов, таких как Viton, PTFE или силикон, обеспечивающих надежную защиту от утечек.

Реальные проблемы при выборе и эксплуатации

Я помню случай, когда мы устанавливали химически стойкий редуктор выход в химическую реакторную установку для производства полимеров. Была выбрана конструкция из нержавеющей стали 316L, считавшейся достаточно устойчивой к используемым реагентам. Однако, через несколько месяцев эксплуатации появились признаки коррозии на внутренних поверхностях корпуса. При детальном анализе выяснилось, что проблема была вызвана не самой сталью, а налипанием продукта реакции – полимерного сырья, образующего на поверхности редуктора локальные концентрации агрессивных веществ.

Это отличный пример того, как важно учитывать не только материал корпуса, но и особенности технологического процесса. Необходимо предусмотреть системы очистки, которые предотвращают накопление агрессивных веществ на поверхностях оборудования. Кроме того, необходимо регулярно проводить визуальный осмотр редуктора для своевременного обнаружения признаков коррозии или износа.

Особенности работы с полимерными материалами корпуса

Использование полимерных материалов, таких как полипропилен или PTFE, представляет собой альтернативное решение для химически стойкого редуктора выход. Они устойчивы к широкому спектру кислот, щелочей и растворителей. Однако, у них есть свои ограничения. Полимеры не выдерживают высоких температур и могут быть чувствительны к механическим повреждениям. Кроме того, они могут иметь меньшую прочность по сравнению с металлами.

При использовании полимерных материалов необходимо учитывать их термическое расширение. Разное расширение компонентов редуктора может привести к возникновению напряжения и разрушению конструкции. Кроме того, полимеры могут со временем деградировать под воздействием ультрафиолетового излучения и других факторов окружающей среды. Поэтому необходимо использовать стабилизированные полимеры, устойчивые к этим воздействиям.

Неудачные попытки и выводы

У нас был опыт работы с редуктором, изготовленным по индивидуальному заказу из титанового сплава. Он был предназначен для работы в очень агрессивной среде, содержащей концентрированную серную кислоту. Редуктор прослужил всего несколько месяцев, несмотря на заявленную высокую коррозионную стойкость титана. При расследовании выяснилось, что сплав был некачественным, а термическая обработка была выполнена неправильно. Это пример того, как важно выбирать надежного поставщика и тщательно контролировать качество материалов.

В итоге, при выборе химически стойкого редуктора выход необходимо учитывать не только заявленные характеристики, но и конкретные условия эксплуатации, состав агрессивной среды, температуру, концентрацию, продолжительность воздействия. Важно также обращать внимание на качество материалов и сборки, а также на наличие рекомендаций по эксплуатации и обслуживанию.

Важность правильного выбора уплотнений и смазочных материалов

Уплотнения – это критически важный элемент для обеспечения герметичности химически стойкого редуктора выход. Они должны быть изготовлены из материалов, устойчивых к воздействию агрессивной среды и совместимых с используемыми смазочными материалами. Неправильный выбор уплотнений может привести к утечкам, коррозии и преждевременному износу компонентов редуктора.

Смазочные материалы также играют важную роль в обеспечении надежной работы редуктора. Они должны быть устойчивы к воздействию агрессивной среды, иметь высокую вязкость и обеспечивать хорошее охлаждение. Важно использовать смазочные материалы, рекомендованные производителем редуктора.

В заключение

Выбор и эксплуатация химически стойкого редуктора выход – это сложная задача, требующая тщательного анализа и учета множества факторов. Простого выбора по каталогу недостаточно. Необходимо учитывать особенности технологического процесса, состав агрессивной среды, температуру, концентрацию, продолжительность воздействия, а также качество материалов и сборки. Только тогда можно обеспечить надежную и долговечную работу механизма.

Уверена, что этот опыт может быть полезен тем, кто сталкивается с подобными задачами. Не бойтесь задавать вопросы производителям и поставщикам, тщательно проверяйте спецификации и не экономьте на качестве. И, конечно же, не забывайте о регулярном техническом обслуживании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

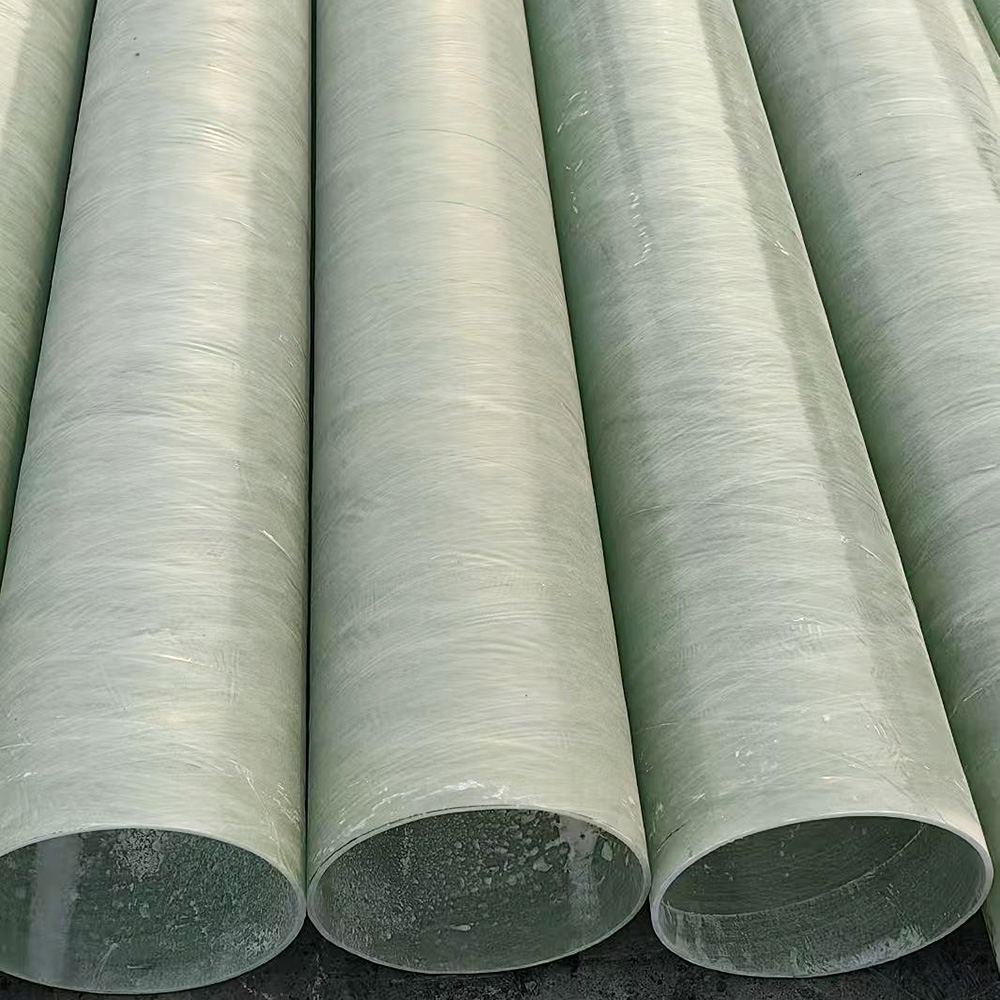

FRP Эпоксидная труба

FRP Эпоксидная труба -

Термопластичный сетчатый материал из углеродного волокна

Термопластичный сетчатый материал из углеродного волокна -

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T

Автомобильное зарядное устройство EV с однократной зарядкой мощностью 120 кВт CCS1 CCS2 GB/T -

Высокопрочная ровинг-ткань из стекловолокна (S glass)

Высокопрочная ровинг-ткань из стекловолокна (S glass) -

Поверхностный мат из углеродного волокна

Поверхностный мат из углеродного волокна -

Технологическая труба для намотки армированного стекловолокном пластика (FRP)

Технологическая труба для намотки армированного стекловолокном пластика (FRP) -

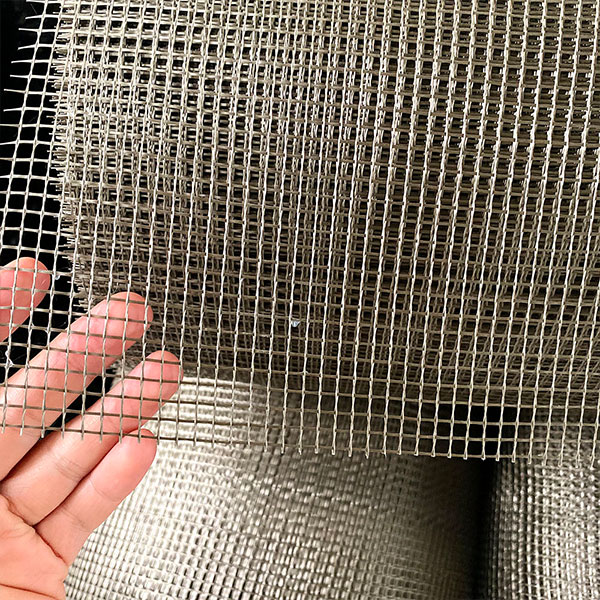

базальтовая сетка

базальтовая сетка -

Порошок из стекловолокна

Порошок из стекловолокна -

Полиэфирный поверхностный мат/ткань

Полиэфирный поверхностный мат/ткань -

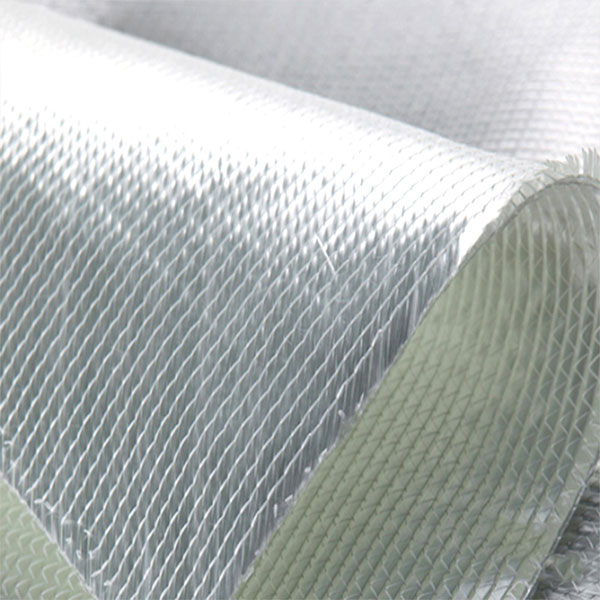

Трехмерная сетка из стекловолокна

Трехмерная сетка из стекловолокна -

Пряжа из кварцевого волокна

Пряжа из кварцевого волокна -

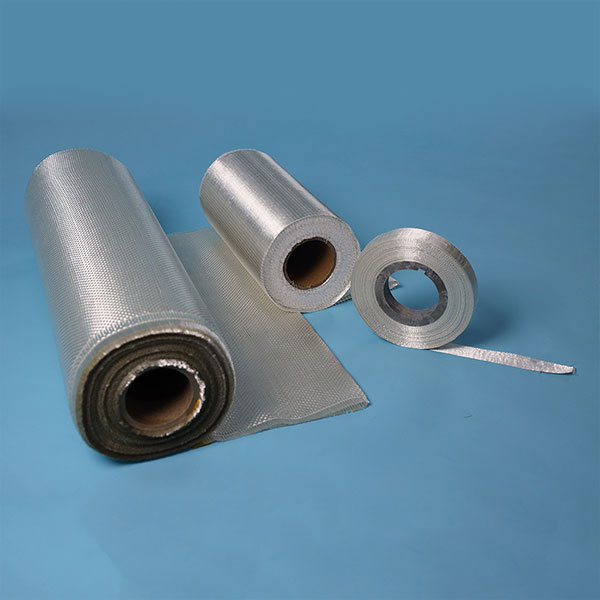

Прошитый стекловолокном коврик

Прошитый стекловолокном коврик

Связанный поиск

Связанный поиск- стекловолоконный мат с рублеными нитями стекловолоконный мат

- Стеклопластик (frp) короткие трубы фланец производитель

- 38 мм frp решетка завод

- Поставщики выпускных клапанов ручных клапанов и клапанов из стеклопластика

- типы формовочных материалов

- Завод по производству эпоксидных труб из стеклопластика

- стекловолоконная алюминиевая ткань

- фрезерованное стекловолокно для продажи

- стекловолокно jushi рубленый коврик

- jushi 558 стекловолокно рубленые пряди для тормозов штапельное волокно